Аммиачный реактор

Аммиачный реактор – это ключевое оборудование в производстве аммиака, одного из важнейших химических веществ, используемых в сельском хозяйстве, промышленности и энергетике. Он играет огромную роль в современной экономике, и понимание его работы, характеристик и современных тенденций в развитии – это необходимость для специалистов, работающих в химической промышленности.

Что такое аммиачный реактор и как он работает?

В своей сути, аммиачный реактор представляет собой теплообменник, в котором происходит реакция азота и водорода с образованием аммиака (NH?). Эта реакция является экзотермической, то есть выделяет большое количество тепла. Поэтому эффективное управление температурой является одним из самых важных аспектов работы реактора. В большинстве промышленных реакторов используется каталитический процесс, где реакция ускоряется за счет использования катализатора. Наиболее распространенными катализаторами являются оксиды железа.

Процесс обычно включает в себя несколько этапов: предварительный нагрев сырья (азота и водорода), смешивание газов, подачу смеси в реактор с катализатором, где происходит реакция синтеза аммиака, и затем охлаждение продуктов реакции.

Существует несколько типов аммиачных реакторов, отличающихся конструкцией и принципом работы. Наиболее распространенными являются:

- Реакторы с неподвижным слоем катализатора: Катализатор располагается в неподвижном слое внутри реактора. Это наиболее простой и распространенный тип реакторов.

- Реакторы с псевдоожиженным слоем катализатора: Катализатор находится в псевдоожиженном состоянии, то есть он постоянно перемешивается потоком газа. Это обеспечивает более равномерный теплообмен и более высокую производительность.

- Жидкофазные реакторы: В этих реакторах катализатор находится в жидкой фазе, что обеспечивает более высокую скорость реакции.

Основные параметры и характеристики аммиачных реакторов

Эффективность работы аммиачного реактора определяется рядом параметров, которые необходимо тщательно контролировать:

- Температура: Оптимальная температура для реакции синтеза аммиака составляет 400-500 °C. Слишком низкая температура снижает скорость реакции, а слишком высокая может привести к дезактивации катализатора и образованию побочных продуктов.

- Давление: Реакция синтеза аммиака протекает при высоком давлении, обычно от 15 до 35 атмосфер. Более высокое давление способствует увеличению выхода аммиака.

- Соотношение азота и водорода: Оптимальное молярное соотношение азота и водорода составляет 3:1. Это соотношение обеспечивает максимальный выход аммиака.

- Скорость потока газов: Скорость потока газов влияет на время контакта реагентов с катализатором. Слишком низкая скорость потока может привести к снижению производительности, а слишком высокая – к неполному превращению реагентов.

- Тип и характеристики катализатора: Выбор катализатора оказывает существенное влияние на скорость реакции, выход аммиака и срок службы реактора.

При выборе аммиачного реактора необходимо учитывать не только его технические характеристики, но и экономические факторы, такие как стоимость оборудования, эксплуатационные расходы и энергоэффективность.

Современные тенденции в развитии аммиачных реакторов

Современные исследования в области аммиачных реакторов направлены на повышение их эффективности, снижение энергопотребления и уменьшение выбросов вредных веществ. Некоторые из наиболее перспективных направлений включают:

- Разработка новых катализаторов: Исследования направлены на создание катализаторов с более высокой активностью, селективностью и устойчивостью к дезактивации. В частности, разрабатываются катализаторы на основе металлооксидов с нанесенными на них наночастицами.

- Усовершенствование конструкции реакторов: Разрабатываются новые конструкции реакторов, обеспечивающие более равномерный теплообмен и более высокую производительность. Например, разрабатываются реакторы с интегрированными теплообменниками. Компания ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа [https://www.sdboyu.ru/](https://www.sdboyu.ru/) активно работает в этой области, предлагая современные решения для производства аммиака.

- Внедрение систем автоматического управления: Внедрение систем автоматического управления позволяет оптимизировать параметры работы реактора и снизить энергопотребление.

- Использование альтернативных источников энергии: Изучается возможность использования альтернативных источников энергии, таких как солнечная энергия и энергия ветра, для питания аммиачных реакторов.

Кроме того, ведется работа над повышением безопасности аммиачных реакторов. Это включает в себя разработку систем обнаружения и предотвращения утечек аммиака, а также разработку систем аварийного отключения реактора.

Применение аммиачных реакторов

Как уже упоминалось, аммиак – ключевой продукт, полученный в аммиачных реакторах, и он находит широкое применение в различных отраслях:

- Производство азотных удобрений: Основное применение аммиака – производство азотных удобрений, которые необходимы для повышения урожайности сельскохозяйственных культур.

- Производство химических веществ: Аммиак используется в производстве различных химических веществ, таких как нитриты, нитраты, полимеры и фармацевтические препараты.

- Холодильная промышленность: Аммиак используется в качестве хладагента в холодильных установках.

- Производство взрывчатых веществ: Аммиак используется в производстве некоторых взрывчатых веществ.

- Очистка воды: Аммиак используется для очистки воды от тяжелых металлов и других загрязняющих веществ.

Проблемы и перспективы

Несмотря на свою важность, производство аммиака связано с рядом проблем, таких как высокое энергопотребление и выбросы вредных веществ. Решение этих проблем требует разработки новых технологий и методов, направленных на повышение энергоэффективности и снижение воздействия на окружающую среду.

Перспективы развития аммиачных реакторов связаны с внедрением новых технологий, таких как катализ на основе наночастиц, использование альтернативных источников энергии и разработка систем автоматического управления. Эти разработки позволят повысить эффективность и безопасность производства аммиака, а также снизить его воздействие на окружающую среду.

В заключение, аммиачный реактор остается важнейшим элементом химической промышленности. Постоянные исследования и разработки направлены на совершенствование его конструкции и работы, что позволит обеспечить устойчивое производство аммиака и удовлетворить растущий спрос на этот важный химический продукт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубчатая нагревательная печь

Трубчатая нагревательная печь -

Теплообменник для промывки шлака с широким проточным каналом

Теплообменник для промывки шлака с широким проточным каналом -

Ребойлер

Ребойлер -

Котел-утилизатор для сухого тушения кокса

Котел-утилизатор для сухого тушения кокса -

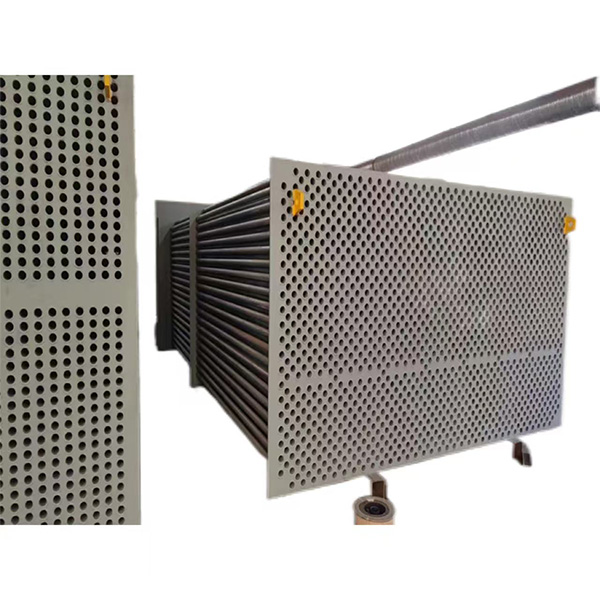

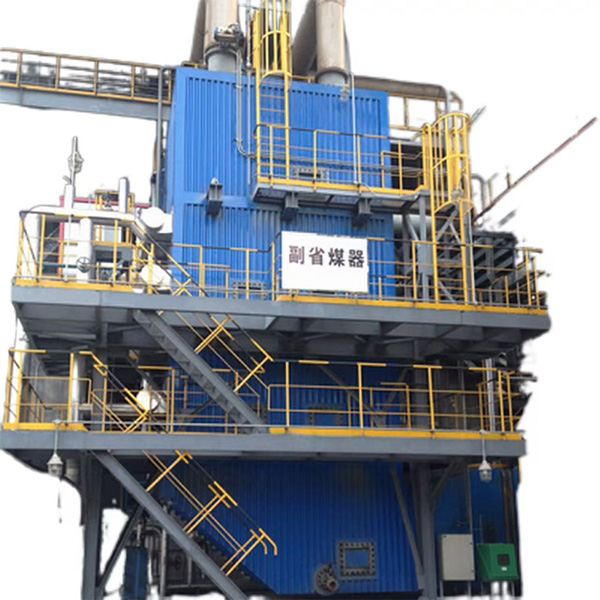

Вспомогательный экономайзер

Вспомогательный экономайзер -

Съемный спиральный пластинчатый теплообменник

Съемный спиральный пластинчатый теплообменник -

Расширительный контейнер для сточных вод

Расширительный контейнер для сточных вод -

Деаэратор Коллектор отработанного пара

Деаэратор Коллектор отработанного пара -

Экономайзер

Экономайзер -

Н-образная оребренная труба

Н-образная оребренная труба -

Дистилляционная колонна

Дистилляционная колонна -

Конденсатор

Конденсатор

Связанный поиск

Связанный поиск- Резервуар для хранения нефтепродуктов

- Поставщики горизонтальных теплообменников

- Производители сосудов под давлением и трубопроводов

- Производители греющего пара

- Резервуары для хранения жидких веществ в китае

- Цены на воздухоподогреватели для паровых котлов

- Ведущие поставщики требований к сосудам под давлением в китае

- Поставщики пищевых сосудов под давлением

- Монтаж вертикального теплообменника

- Воздухоподогреватель котла