Ведущий покупатель материалов для изготовления сосудов высокого давления

Зачастую, когда говорят о поставщиках материалов для изготовления сосудов высокого давления, вспоминают крупных производителей оборудования. Это, конечно, важно, но я бы сказал, что реальный драйвер спроса – это не они, а целый спектр отраслей, предъявляющих очень специфические и высокие требования к безопасности и долговечности. И часто эти требования оказываются гораздо сложнее, чем кажется на первый взгляд.

Сфера применения и вызовы

Мы работаем с разными клиентами, и каждый из них – это, по сути, отдельный проект. Нельзя сказать, что есть один 'ведущий' клиент в каком-то одном сегменте. Возьмем, например, химическую промышленность. Здесь спрос на специальные стали, сплавы никеля, ураны для реакторов, сосуды для высокотемпературных реакций – огромен. Но каждый химический завод имеет свою спецификацию, свои требования к материалам, свои процессы. Один завод может требовать повышенной коррозионной стойкости, другой – высокой прочности при низких температурах. Это сильно влияет на выбор материалов для изготовления сосудов высокого давления.

Проблема в том, что часто производители оборудования фокусируются на стандартных решениях, а потребности клиентов уходят далеко за рамки типовых. И вот тут начинается самое интересное – поиск оптимального компромисса между стоимостью, качеством и безопасностью. Иногда, для достижения нужных характеристик, приходится идти на нестандартные подходы, использовать редкоземельные металлы, сложные технологии термической обработки. Это, разумеется, влияет на ценообразование, но, в конечном итоге, это необходимо для надежной работы сосудов высокого давления.

Ключевые потребители: взгляд изнутри

Помимо химической промышленности, серьезные потребители – это нефтегазовый сектор, авиационная промышленность (особенно в части топливных баков и систем давления), энергетический сектор (для котлов и турбин), а также ядерная промышленность. Каждая из этих отраслей имеет свои особенности и предъявляет специфические требования. Например, в авиации – это ультралегкие, но при этом сверхпрочные материалы, способные выдерживать экстремальные перепады температур и давления. В ядерной – это материалы, обладающие высокой стойкостью к радиации и коррозии. Это не просто покупка материала, это решение сложной инженерной задачи.

Я помню один случай с авиакомпанией. Они искали сплав для топливного бака, который был бы легче традиционного алюминия, но при этом не уступал ему по прочности. Мы долго тестировали разные варианты, сотрудничали с металлургическими заводами, проводили испытания на усталость и деформацию. В итоге, мы остановились на специальном титановом сплаве, разработанном для авиационных целей. Это решение позволило сократить вес самолета и повысить его экономичность. Но этот проект был очень сложным и дорогим, и потребовал тесного сотрудничества со всеми участниками – от разработчиков до производителей.

Проблемы обеспечения качественного сырья

Иногда возникают сложности с поиском поставщиков сырья, соответствующих требованиям к качеству. Не всегда можно найти производителя, который сможет гарантировать стабильность химического состава, отсутствие дефектов и соответствие международным стандартам. Это особенно актуально для редких сплавов и специальных сталей.

Мы сталкивались с ситуацией, когда поставщик обещал нам определенный сплав, но по результатам анализа оказался не совсем таким, как заявлено. Это привело к серьезным проблемам в производственном процессе и потребовало дополнительных затрат на переработку материала. Поэтому, очень важно проводить тщательный контроль качества сырья на всех этапах – от поставки до использования. Это уменьшает риски некачественной продукции и повышает безопасность сосудов высокого давления.

Роль контроля качества и сертификации

Строгий контроль качества – это не просто формальность, это необходимость. Любая ошибка или дефект в материале может привести к катастрофическим последствиям. Поэтому, мы уделяем особое внимание сертификации продукции, проводим собственные испытания и используем современное оборудование для контроля качества. Важно, чтобы материалы соответствовали всем нормативным требованиям и международным стандартам.

Например, для работы с ядерной промышленностью необходима специальная сертификация и соответствие требованиям МАГАТЭ. Для нефтегазового сектора – соответствие стандартам API и ASME. Без сертификации нельзя даже рассматривать возможность поставки материалов. Поэтому, всегда нужно убеждаться в наличии необходимых документов и подтверждений качества.

Перспективы развития рынка

Рынок материалов для изготовления сосудов высокого давления постоянно развивается. Появляются новые сплавы и технологии, увеличивается спрос на легкие и прочные материалы, способные выдерживать экстремальные условия эксплуатации. Особенно актуально это для развития новых отраслей – таких как космическая промышленность и возобновляемая энергетика.

В ближайшем будущем, я думаю, мы увидим еще большую ориентацию на специальные материалы – сплавы с улучшенными характеристиками, композитные материалы, наноматериалы. Это позволит создавать более эффективные, безопасные и долговечные сосуды высокого давления, отвечающие самым высоким требованиям современной промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

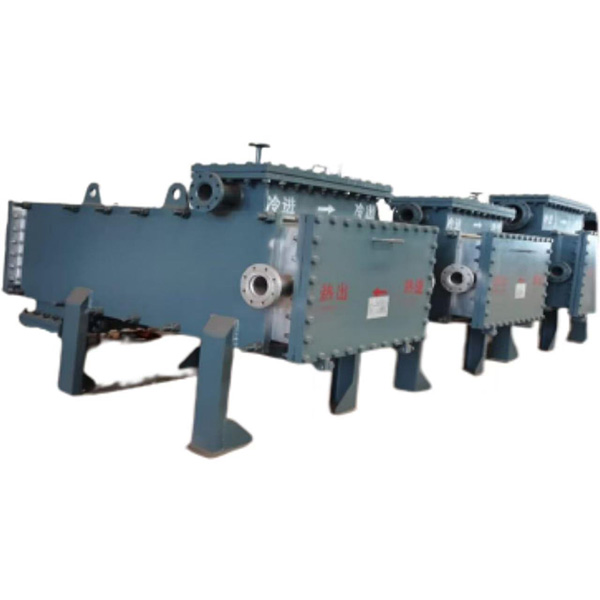

Первичный охладитель

Первичный охладитель -

Дистилляционная колонна

Дистилляционная колонна -

Чайник для плавления серы

Чайник для плавления серы -

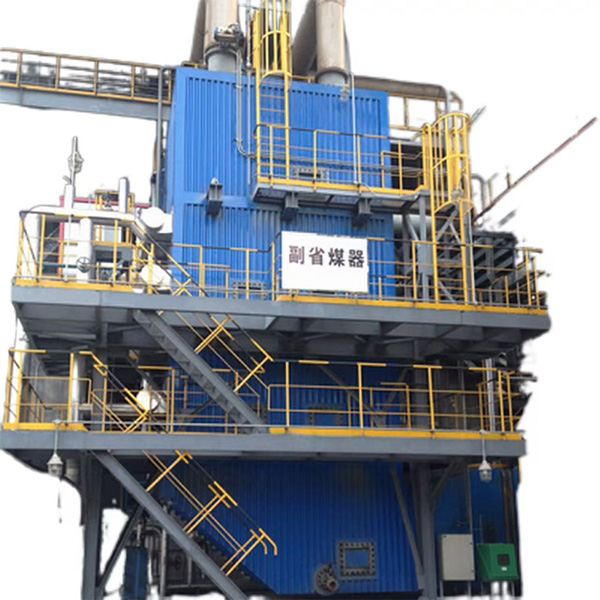

Воздухоподогреватель

Воздухоподогреватель -

Съемный спиральный пластинчатый теплообменник

Съемный спиральный пластинчатый теплообменник -

Масляный радиатор

Масляный радиатор -

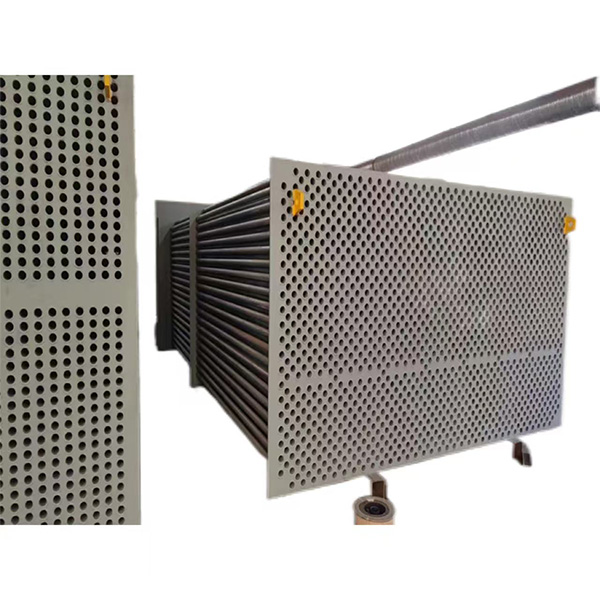

Трубчатый теплообменник

Трубчатый теплообменник -

Подогреватель газа

Подогреватель газа -

Сменная трубка первичного охладителя

Сменная трубка первичного охладителя -

Обогреватели

Обогреватели -

Теплообменник с широким проточным каналом

Теплообменник с широким проточным каналом -

Коаксиальный корпусной теплообменник

Коаксиальный корпусной теплообменник

Связанный поиск

Связанный поиск- Лучшие покупатели давление абсорбционной башни в китае

- Цены на абсорбционные башни

- Установки для хранения жидкого аммиака

- Установки для типов сосудов под давлением

- Насадочная абсорбционная колонна

- Установки для воздухоподогревателей паровых котлов

- Ведущий покупатель oem резервуаров для хранения суг

- Резервуар для хранения нефти

- Воздухоподогреватель парового котла

- Ведущие покупатели регенеративных и регенеративных воздухоподогревателей в китае