Ведущий покупатель реакторов для производства аммиака

Ведущий покупатель реакторов для производства аммиака – это, как правило, крупные агрохолдинги или интегрированные производственные комплексы, ориентированные на собственное производство азотных удобрений. Но часто возникает заблуждение, что это исключительно гиганты. На самом деле, здесь играют роль целый ряд факторов, и определить самого главного – задача не из простых. Попробуем разобраться, кто же на самом деле является ключевым игроком на рынке, и какие факторы влияют на их выбор.

Основные игроки: кто формирует спрос?

На первый взгляд, очевидно, что крупнейшие производители азотных удобрений – ведущие покупатели реакторов для производства аммиака. Мы имеем в виду компании, имеющие собственные комплексы по производству аммиака и последующих продуктов. Однако, важно понимать, что даже эти гиганты могут иметь разные приоритеты и стратегии. Например, один может стремиться к максимальной автономности, а другой – к оптимизации затрат за счет аутсорсинга отдельных этапов производства. Иногда, компании даже рассматривают возможность приобретения готовых установок, а не проектирования и постройки с нуля. Это особенно актуально при жестких сроках ввода в эксплуатацию или ограниченном бюджете. Мы видели случаи, когда крупный игрок отказался от собственного проекта, предпочтя закупку готового оборудования у проверенного поставщика, что, конечно, повлияло на конечную стоимость проекта, но значительно ускорило его.

Но кроме крупных агрохолдингов, стоит обратить внимание на компании, специализирующиеся на производственной кооперации. Они могут быть интересны как потенциальные покупатели реакторов для производства аммиака, особенно если речь идет о модульных конструкциях, которые можно относительно легко транспортировать и устанавливать.

Влияние геополитической ситуации и санкций

Последние несколько лет, особенно после 2022 года, геополитическая обстановка и введенные санкции существенно повлияли на рынок. Доступ к западным технологиям стал ограниченным, что привело к переориентации на поставщиков из других стран – Китая, Турции, стран СНГ. Это, в свою очередь, повлияло на выбор оборудования и поставщиков, вынуждая компании искать альтернативные решения.

Например, мы работали с компанией, которая изначально планировала приобрести реактор у западного производителя. Но из-за логистических сложностей и увеличения сроков поставки, они в итоге выбрали поставщика из Китая. Это решение дало им возможность быстрее ввести в эксплуатацию новую производственную линию, хотя, конечно, потребовало дополнительных усилий по адаптации оборудования и обучению персонала. Это пример того, как внешние факторы меняют планы и стратегии.

Ключевые факторы при выборе поставщика

Что же важно учитывать при выборе ведущего покупателя реакторов для производства аммиака? Безусловно, это технологичность оборудования, надежность поставщика, стоимость и сроки поставки. Но не стоит забывать и о других факторах. Например, важно, чтобы поставщик предлагал полный спектр услуг – от проектирования и поставки оборудования до монтажа, пусконаладочных работ и технической поддержки.

Например, один из наших клиентов был крайне недоволен поставщиком, который предоставил только реактор без какой-либо поддержки на этапе пусконаладки. В результате, ввод в эксплуатацию затянулся на несколько месяцев, что привело к значительным финансовым потерям. Это показывает, насколько важно выбирать поставщика, который готов взять на себя ответственность за весь процесс, а не только за поставку оборудования.

Технологические тренды и будущее производства

Сейчас в производстве аммиака наблюдается тенденция к повышению энергоэффективности и снижению выбросов. Это означает, что ведущие покупатели реакторов для производства аммиака все больше внимания уделяют технологиям, которые позволяют снизить потребление энергии и уменьшить негативное воздействие на окружающую среду. Например, разрабатываются новые конструктивные решения реакторов, которые позволяют повысить конверсию азота и снизить образование побочных продуктов.

Мы видим, что многие компании, планирующие строительство новых производств, рассматривают использование передовых технологий, таких как мембранное разделение или электрохимическое синтезирование аммиака. Эти технологии пока находятся на стадии разработки, но в будущем они могут стать стандартом для производства аммиака.

Опыт работы и примеры

За годы работы мы помогли многим компаниям реализовать проекты по строительству и модернизации производств аммиака. Мы столкнулись с разными проблемами и выработали определенные подходы к их решению. Например, однажды нам пришлось решать проблему с недостаточным потоком реакционной смеси в реакторе. Мы провели анализ конструкции реактора и выявили, что причиной проблемы является неправильно подобранная геометрия канала. После внесения изменений в конструкцию, поток реакционной смеси был оптимизирован, и производительность реактора значительно возросла.

Еще один интересный случай – модернизация существующего производства аммиака. Клиент хотел повысить производительность реактора, но не хотел тратить деньги на строительство нового оборудования. Мы предложили им установить новую систему управления реактором, которая позволила оптимизировать параметры процесса и увеличить производительность на 15%. Это был достаточно простой и недорогой способ улучшить производительность, который принес клиенту значительную выгоду.

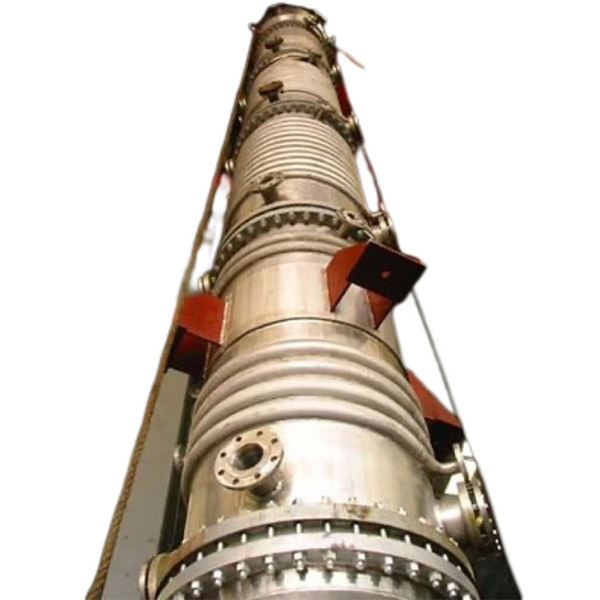

Реакторы с промежуточным охлаждением: нюансы конструкции и эксплуатации

Часто возникает вопрос о выборе типа реактора. Реакторы с промежуточным охлаждением (ICR) остаются популярным выбором, особенно для средних и крупных производств. Они позволяют эффективно отводить тепло, образующееся в процессе синтеза аммиака, и поддерживать оптимальную температуру реакции. Однако, конструкция ICR требует тщательного проектирования и контроля качества, чтобы избежать проблем с теплообменом и коррозией.

Мы рекомендуем тщательно оценивать характеристики используемых теплоносителей и выбирать материалы, устойчивые к агрессивным средам. Также важно предусмотреть систему мониторинга температуры и давления в реакторе, чтобы оперативно реагировать на любые отклонения от нормы. Неправильная эксплуатация ICR может привести к снижению производительности и даже к авариям.

На практике, мы часто сталкиваемся с проблемами, связанными с неравномерным распределением тепловой нагрузки в реакторе. Это может привести к локальным перегревам и образованию побочных продуктов. Для решения этой проблемы можно использовать специальные конструкции теплообменников или оптимизировать схему подачи теплоносителя.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Лучшие покупатели дисков абсорбционной башни из китая

- Дешевые вертикальные стальные резервуары для хранения нефтепродуктов ведущие страны-покупатели

- Абсорбционная тарельчатая колонна

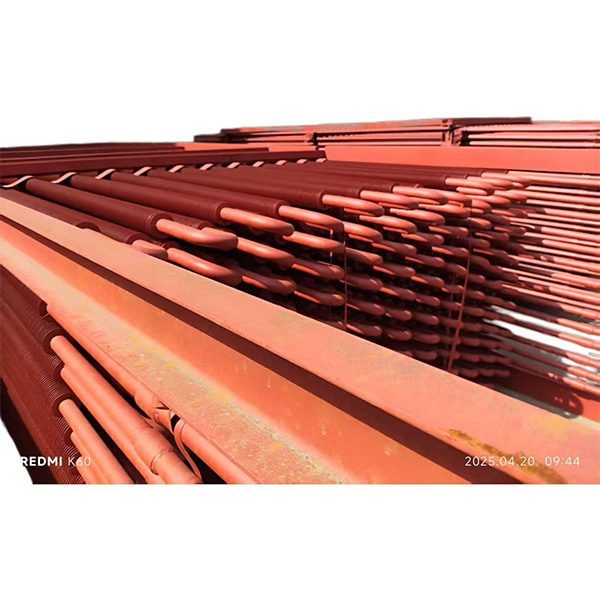

- Угольный экономайзер в китае

- Чертеж кожухотрубчатого вертикального теплообменника

- Типы резервуаров для хранения топлива в китае

- Ведущие страны-поставщики воздухоподогревателей rvp в китае

- Лучшие компании по производству резервуаров для хранения жидкого топлива в китае

- Страна основных покупателей дешевых вертикальных теплообменников мощностью 75 квт

- Производители воздухоподогревателей rvp