Продукция

Котел-утилизатор для сухого тушения кокса

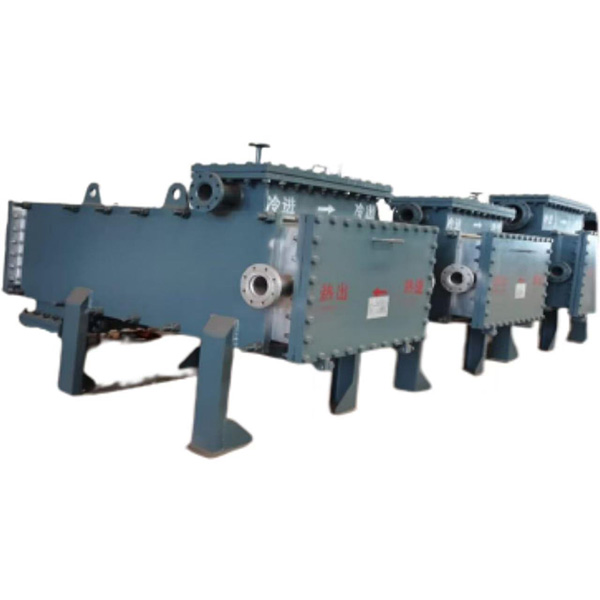

Котел остаточного тепла коксовой печи использует принудительный цикл, то есть пар, гидротехнический материал в трубе управляется внешними силами (насос подачи воды, насос циркуляции горячей воды).

Описание

маркер

Описание продукта

Котел остаточного тепла коксовой печи использует принудительный цикл, то есть пар, гидротехнический материал в трубе управляется внешними силами (насос подачи воды, насос циркуляции горячей воды).Это позволяет размещать нагретые поверхности без каких - либо ограничений и делает их очень компактными.

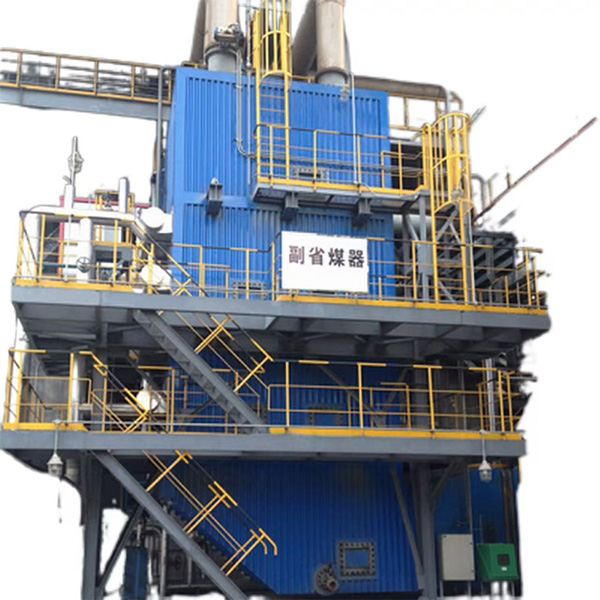

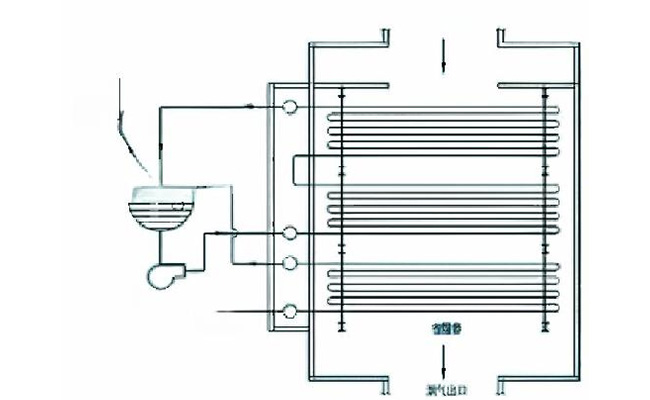

Степень нагрева котла остаточного тепла коксовой печи состоит из секции экономного угля, испарителя сегмент состоит из двух частей, в соответствии с расчетом теплового баланса котла остаточного тепла, котел остаточного тепла печь должна производить насыщенный пар, снижать температуру дымоудаления, котел остаточного тепла коксовой печи необходимо установить секцию экономного угля для дальнейшего поглощения выхлопных газов питательной водой низкая энергия.Это, с одной стороны, повышает температуру питательной воды, увеличивает выпуск пара в котле с остаточным теплом, а с другой стороны, повышает эффективное использование поверхности нагрева в секции испарителя.Для повышения температуры и давления теплопередачи экономного угольного агрегата секция экономного угольного агрегата использует противоточную компоновку, то есть рабочее вещество и направление потока выхлопных газов противоположны, а секция испарителя по - прежнему использует попутную компоновку.

Подводя итог, установка котла остаточного тепла в хвостовом дымовом канале коксовой печи может достичь цели рекуперации отработанного тепла дымового газа и защиты окружающей среды.Это имеет большое значение для эффективного сокращения потребления энергии и содействия устойчивому развитию возобновляемых источников энергии.При нормальных условиях котел с остаточным теплом коксования открывает отверстие перед клапаном опрокидывания главного подземного дымохода, выталкивает горячий дымовой газ из подземного дымохода, охлаждается при теплообмене системы рекуперации отработанного тепла, температура дымового газа снижается с 260 - 300 °C до примерно 140 - 160 °C, а затем сбрасывается в зарезервированное отверстие первоначального дымохода через вентилятор на выходе из котла с остаточным теплом, который сбрасывается в атмосферу через дымоход.

Короче говоря, расположение котлов с остаточным теплом коксования должно быть определено в соответствии с фактической ситуацией на месте пользователя, различные варианты.

1. Надежность.Выбор всех проектных параметров в первую очередь учитывает надежность работы коксовой печи.

2. Экономически.В предпосылке обеспечения надежной работы коксовой печи, насколько это возможно, увеличить разницу температур теплообмена, уменьшить объем и вес поверхности теплообмена, уменьшить инвестиции в оборудование.На основе технико - экономического сравнения разумно спроектировать температуру использования остаточного тепла дымовых газов.Если температура дымового газа чрезмерно снижается, в дополнение к увеличению ежедневного потребления энергии вентилятора, это также вызывает низкотемпературную коррозию дымовой трубы, что влияет на срок службы.

3. Рациональная оптимизация.Благодаря рационализации конструкции котлов с остаточным теплом, стремиться к рекуперации тепла на самом высоком энергетическом уровне.

4. Безопасность.Разумно контролировать температуру металлической стенки нагреваемой поверхности, избегая точки утечки дымовых газов.Это предварительное условие для того, чтобы поверхность нагрева не просачиваласьпрограмма должна сначала выполнить это условие.

Импорт дымовых газов

Процесс: Открыть отверстие перед откидным клапаном главного подземного дымохода, чтобы вывести горячий дымовой газ из главного подземного дымохода через дымоход в котел остаточного тепла вход в испаритель, дымовой газ течет снизу вверх, протекает через испаритель и экономный уголь, вентилятор, выходящий из котла, затем сбрасывается в главный дымоход, через дымоход. Температура дымового газа снижается с 280°C до 160°C, и выделяемое тепло используется для превращения воды в насыщенный пар 0,8мпа.

Преимущества продукции

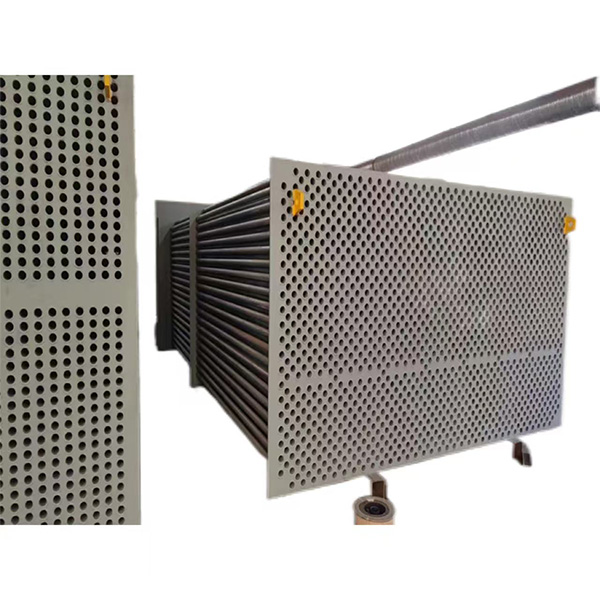

1. Превосходная защита от износа

Износ - это в основном удар и режущий эффект золы на трубку, наиболее сильно изношен вокруг трубы и горизонтальной линии на 30 градусов.Если S1 / d = S2 / d = 2, то износ здесь в три раза превышает среднее значение.Неправильное расположение из - за изменения направления воздушного потока, второй ряд наиболее изношен.Если S1 / d = S2 / d = 2, то во втором ряду износ первого ряда удваивается, а в последующих рядах обычно на 30 - 40% выше, чем в первом.Первый ряд расположения вдоль столбца такой же, как и первый ряд неправильного расположения, а последующие ряды менее изношены из - за удара воздушного потока.При прочих равных условиях максимальный износ последовательного пучка в 3 - 4 раза меньше, чем неправильного.

В теплообменнике H - образной ребристой трубы используется поперечная компоновка, H - образные ребра делят пространство на несколько небольших областей, имеют равномерное действие на воздушный поток, по сравнению с оптическими теплообменниками с неправильной компоновкой, спиральными ребристыми теплообменниками, в других условиях одновременно срок службы износа в 3 - 4 раза выше.

2. Сокращение накопления золы

Образование пыли происходит на задней и наветренной поверхностях пучка. Неправильное расположение труб легко смывает пучок труб, площадь задней части меньше пыли. Для пучков труб, расположенных вдоль столбца, поскольку воздушный поток не может легко размыть заднюю часть пучка труб, для пучков труб расположение по столбцам больше, чем неправильное.

Крылья H - типа не могут легко накапливать пыль из - за сварки крыльев на обеих сторонах трубы, а воздушный поток течет прямо, направление воздушного потока не меняется, крылья нелегко накапливать пыль.В середине H - образного крыла остается зазор 6 - 13 мм, который может направлять воздушный поток, чтобы продувать крылья трубы, чтобы накапливать пыль, при правильной скорости ветра, имеет хорошую функцию самоочищения.

Спиральные ребра из - за изменения направления спирального углового воздушного потока ребра, ребристые трубы имеют более серьезное накопление пыли, для случаев, когда не может быть образования рыхлого накопления пыли, старайтесь не использовать, практика работы на месте доказала, что H - образные ребристые трубы не накапливают пыль или мало пыли, а спиральные ребристые трубы имеют серьезное накопление пыли.H - образные ребристые трубы из - за образования прямых каналов с обеих сторон, использование пылеулавливающего устройства для продувания пыли, вы можете достичь лучшего эффекта продувания пыли.

3. Снижение бокового сопротивления дымовых газов

Поскольку крылья H - типа образуют прямые проходы с обеих сторон, а спиральные крылья направляют воздушный поток под углом спирали, они легко накапливают пыль и делают их сопротивление дыму больше, чем крылья H - типа.Таким образом, использование H - образных ребристых труб может уменьшить сопротивление и снизить эксплуатационные и инвестиционные затраты вентилятора.

4. Высокая скорость сварки плавников и стальных труб

Поскольку H - образные ребра имеют уникальную зигзагообразную структуру, скорость сварки и плавления между ребрами и стальными трубами может достигать более 98%, что гарантирует, что H - образные ребра имеют хороший коэффициент теплопередачи.