Крупнейшие покупатели реакционных башен oem

Итак, **реакционные башни OEM**… Как часто мы слышим про их производство, про поставки, про сложные технические спецификации. Но кто *на самом деле* их покупает? Часто разговоры сводятся к крупным энергетическим компаниям, но реальность, как всегда, оказывается интереснее. Попытаюсь рассказать, что я вижу, что слышу, с чем сталкиваюсь, и чего не хватает в официальной статистике. Тут не место для общих фраз, постараюсь быть максимально конкретным.

Рынок и его особенности

Начать стоит с понимания того, что **реакционные башни OEM** – это не просто детали, это ключевые элементы технологических процессов в различных отраслях. Да, нефтегазовая промышленность – здесь они используются повсеместно, для сепарации, очистки, разделения фракций. Но есть и другие сегменты: химическая промышленность, производство удобрений, даже некоторые элементы металлургии. И вот тут начинается самое интересное – масштабы и специфичность заказов.

Часто встречаются misconceptions, вроде 'все крупные игроки закупаются напрямую у китайских производителей'. Это, конечно, упрощение. Большинство крупных компаний используют сложные цепочки поставок, с посредниками, интеграторами, которые, по сути, берут на себя ответственность за логистику, сертификацию, техническую поддержку. Это не обязательно дешевле, но зато снижает риски и позволяет получить комплексное решение. Мы, например, несколько раз сталкивались с ситуациями, когда прямые закупки оказывались невыгодными из-за сложностей с таможней, несоблюдения стандартов, и т.д.

Ключевые игроки: кто покупает?

Сложно назвать конкретные имена, многие контракты заключены по NDA. Но можно выделить несколько типов покупателей, которые формируют основную часть рынка.

Крупные энергетические компании

Очевидно, что здесь лидируют такие гиганты, как Rosneft, Газпром, Лукойл (если говорить о России). Они закупают **реакционные башни OEM** для модернизации существующих установок, для строительства новых комплексов, для расширения производственных мощностей. Заказы здесь – огромные, часто требующие индивидуального подхода и разработки специализированных решений.

Но важно понимать, что даже в этих компаниях есть разные подразделения, с разными требованиями. Например, отдел проектирования может требовать башни с определенными параметрами, а отдел эксплуатации – с более простым и надежным дизайном. Это создает определенные сложности, требующие от поставщиков гибкости и умения адаптироваться к различным потребностям.

Мы, например, участвовали в проекте по модернизации устаревшей установки на одном из нефтеперерабатывающих заводов. Изначально заказчик хотел получить башню по существующим чертежам, но в процессе обсуждения выяснилось, что текущая конструкция не соответствует современным требованиям по энергоэффективности и безопасности. Пришлось провести серьезную доработку, что увеличило стоимость и сроки проекта, но в итоге заказчик остался доволен результатом.

Химические гиганты

Здесь ситуация более диверсифицированная. Помимо крупных российских компаний, таких как СУЭК, EuroChem, здесь работают и международные игроки. Они закупают **реакционные башни OEM** для производства аммиака, азотных удобрений, полимеров и других химических продуктов. Требования к башам здесь более специфические – необходимо учитывать коррозионную активность реагентов, высокие температуры и давления. Использование специальных материалов (например, сплавов на основе никеля) становится обязательным.

Особенно остро стоит вопрос соблюдения экологических норм. Заводы, производящие химические продукты, должны соответствовать строгим требованиям по выбросам вредных веществ. Поэтому при проектировании и изготовлении башен необходимо учитывать возможность установки систем очистки и утилизации отходов.

Интересный кейс – сотрудничество с одной из российских компаний, занимающихся производством сложных химических соединений. Им требовалась башня для проведения реакции, которая протекала при очень низких температурах. Это потребовало использования криогенных технологий и специальных изоляционных материалов. Это был сложный проект, но мы успешно справились с задачей, обеспечив заказчику высокую производительность и безопасность.

Нефтехимические предприятия среднего размера

Этот сегмент рынка характеризуется высокой конкуренцией и чувствительностью к цене. Предприятия здесь стараются найти оптимальное соотношение между стоимостью и качеством. Они закупают **реакционные башни OEM** по более стандартным спецификациям, без сложных модификаций и индивидуальных разработок. Важным фактором является надежность поставщика и гарантийное обслуживание.

Ключевая задача здесь – минимизация затрат на эксплуатацию. Поэтому башни должны быть простыми в обслуживании, с минимальным количеством запасных частей. Также важна возможность быстрого ремонта в случае поломки.

Часто встречаются заказы на модернизацию устаревшего оборудования. Заказчики стремятся увеличить производительность, снизить энергопотребление и повысить безопасность производственных процессов. Это позволяет им оставаться конкурентоспособными на рынке.

Проблемы и вызовы

Не все так гладко, как кажется. Существует несколько проблем, с которыми сталкиваются производители и поставщики **реакционных башен OEM**.

- Сложности с сертификацией: Получение необходимых сертификатов соответствия (ГОСТ, ASME, API и т.д.) – это длительный и дорогостоящий процесс. Несоблюдение требований может привести к задержкам и финансовым потерям.

- Недостаток квалифицированных кадров: На рынке труда наблюдается дефицит инженеров и техников, способных разрабатывать и эксплуатировать сложные технологическое оборудование.

- Волатильность цен на металлосырье: Цены на сталь, сплавы и другие материалы могут существенно колебаться, что влияет на стоимость производства.

- Логистические сложности: Транспортировка больших и тяжелых конструкций – это сложная логистическая задача, требующая специального оборудования и квалифицированных специалистов.

- Конкуренция: На рынке много игроков, что ведет к снижению рентабельности. Важно предлагать не только конкурентоспособные цены, но и высокое качество продукции и уровень сервиса.

Взгляд в будущее

Рынок **реакционных башен OEM** будет продолжать расти, особенно в странах с развивающейся экономикой. В будущем можно ожидать появления новых технологий и материалов, которые позволят повысить эффективность и безопасность этих установок. Например, использование 3D-печати для изготовления сложных деталей, разработка новых теплоизоляционных материалов, применение искусственного интеллекта для мониторинга и диагностики оборудования. Не стоит забывать и о растущем внимании к экологическим аспектам производства.

Важно оставаться в курсе последних тенденций и изменений на рынке, чтобы не упустить возможности и эффективно конкурировать. Постоянное совершенствование технологий, повышение квалификации персонала, расширение сети партнеров – вот ключевые факторы успеха.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

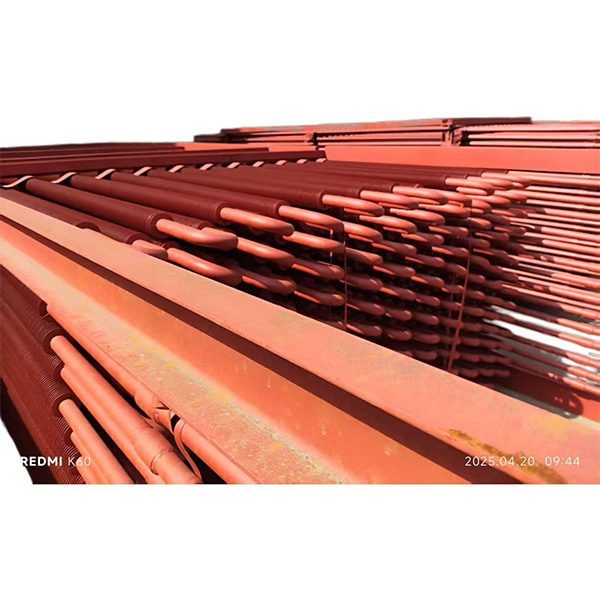

Съемный спиральный пластинчатый теплообменник

Съемный спиральный пластинчатый теплообменник -

Первоначальная очистка охладителя

Первоначальная очистка охладителя -

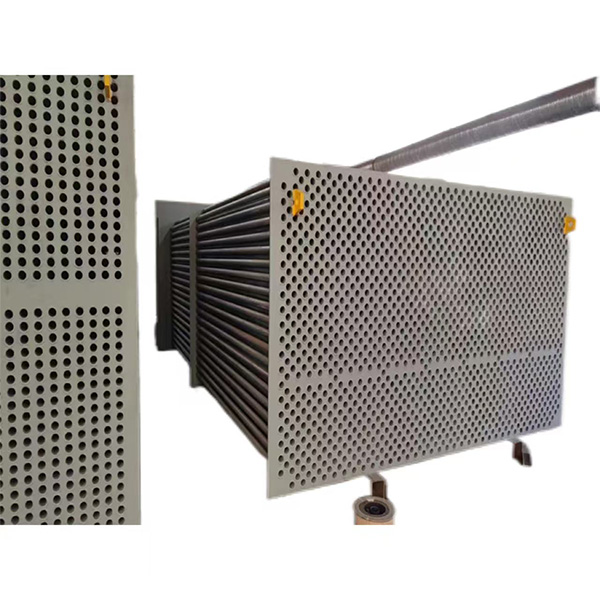

Трубчатый теплообменник

Трубчатый теплообменник -

Котел-утилизатор для сухого тушения кокса

Котел-утилизатор для сухого тушения кокса -

Воздухоподогреватель

Воздухоподогреватель -

Конденсатор

Конденсатор -

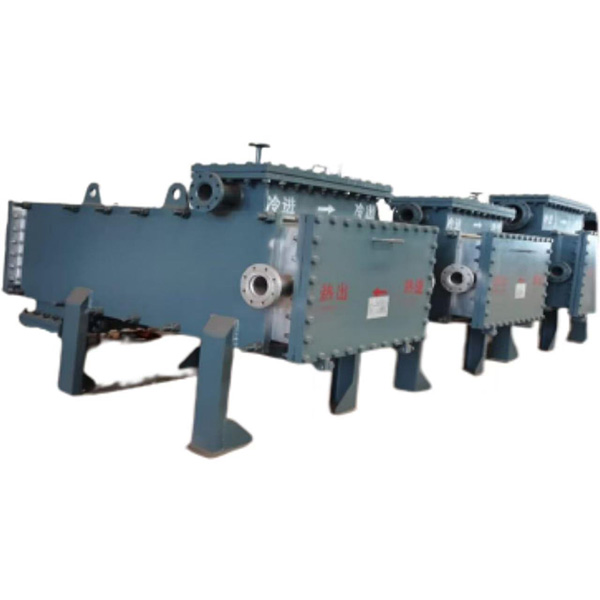

Теплообменник с широким проточным каналом

Теплообменник с широким проточным каналом -

Дистилляционная колонна

Дистилляционная колонна -

Контейнеры и башни

Контейнеры и башни -

Экономайзер

Экономайзер -

Коаксиальный корпусной теплообменник

Коаксиальный корпусной теплообменник -

Сменная трубка первичного охладителя

Сменная трубка первичного охладителя

Связанный поиск

Связанный поиск- Ведущий покупатель абсорбционных башен oem

- Охладитель низкого давления в китае

- Ведущие страны китая по производству кубов воздухоподогревателя

- Регенеративный воздухоподогреватель рвп

- Цена u-образного трубчатого теплообменника

- Вспомогательный экономайзер

- Воздухоподогреватель цена

- Страна основных покупателей дешевых вертикальных теплообменников мощностью 75 квт

- Поставщики стальных резервуаров для хранения нефти и нефтепродуктов

- Топ стран по производству резервуаров для хранения нефтепродуктов в китае