Продукция

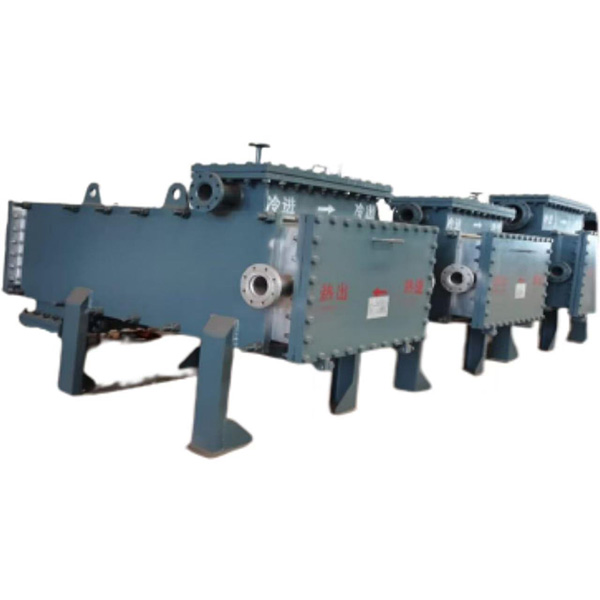

Масляный радиатор

Масляный радиатор имеет поверхностный тип труб и использует циркулирующую воду в качестве среды для осуществления теплообмена, чтобы обеспечить достижение заданной температуры масла на входе подшипника и обеспечить нормальную работу агрегата.

Описание

маркер

Описание продукта

Масляный радиатор - это оборудование для охлаждения турбинного масла, используемое на тепловых электростанциях и масляных радиаторах в энергосистемах. Масляный радиатор имеет поверхностный тип труб и использует циркулирующую воду в качестве среды для осуществления теплообмена, чтобы обеспечить достижение заданной температуры масла на входе подшипника и обеспечить нормальную работу агрегата.

Принцип работы

Принцип работы масляного радиатора основан на поверхностном теплообмене. Суть процесса заключается в следующем

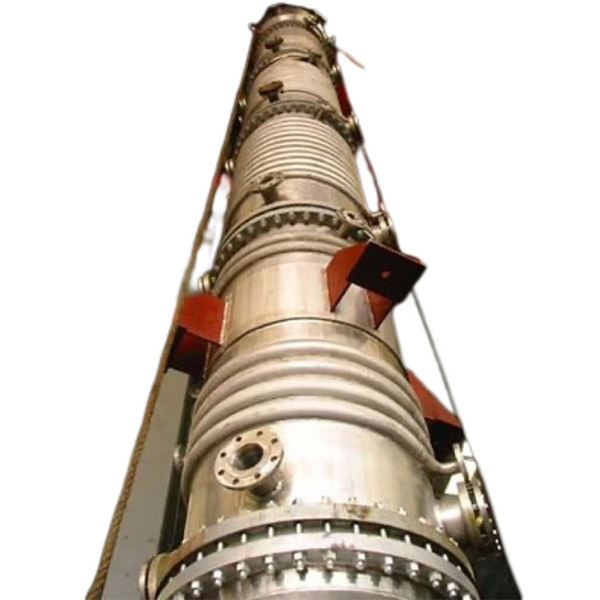

1. Приток источника тепла: высокотемпературное турбинное масло, поглотившее тепло трения и часть тепла ротора от подшипников турбины, редуктора и т.д., поступает в кожух маслоохладителя (пространство между внешней стороной трубного пучка и кожухом) под действием масляного насоса.

2. Приток холодного источника: циркулирующая охлаждающая вода более низкой температуры (обычно из рек, озер, водохранилищ или градирен) в насосе циркуляционной воды подается в трубный ряд маслоохладителя (охлаждая внутреннюю часть трубного пучка).

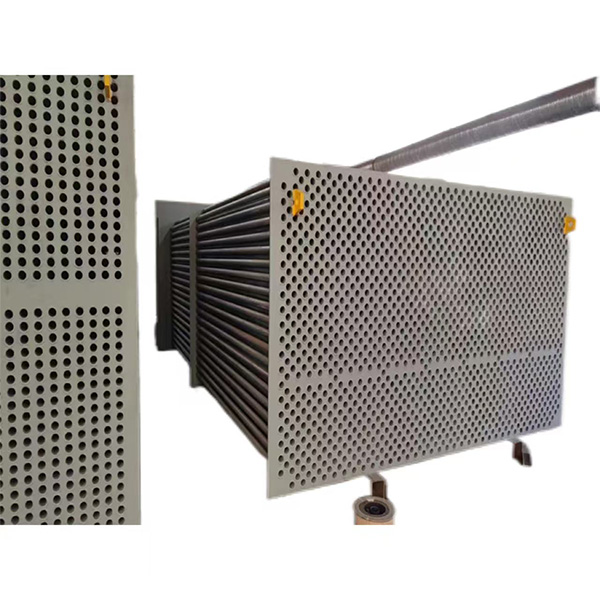

3. Теплообмен: высокотемпературное турбинное масло протекает внутри кожуха, омывая внешнюю стенку трубного пучка. Низкотемпературная охлаждающая вода течет внутри трубного пучка. Оба через стенку трубки (обычно металлической, например, из нержавеющей стали, медного сплава) для косвенного контакта, не смешиваются.

4. Теплопередача: тепло высокотемпературного масла передается охлаждающей воде внутри трубы через стенку трубы. Это процесс, в котором кондукция и конвекция работают вместе:

Со стороны масла: высокотемпературное масло передает тепло внешней стенке трубы (конвекционная теплопередача).

Стенка трубки: тепло передается от внешней стенки к внутренней стенке трубки (теплопроводность).

Со стороны воды: внутренняя стенка трубки передает тепло проточной охлаждающей воде (конвективная теплопередача).

5. Отток охлаждающего масла: после выделения тепла температура турбинного масла снижается до заданного значения (обычно температура масла на входе в подшипник должна составлять около 40-45°C), и оно вытекает из кожуха маслоохладителя, а затем снова направляется в каждую точку смазки турбины.

6. Отвод нагретой воды: охлаждающая вода, поглотившая тепло в масле, повышает температуру и вытекает из трубчатого тракта маслоохладителя, и обычно направляется в градирню или точку сброса (в соответствии с конструкцией системы), а после выделения тепла рециркулируется или сбрасывается.

7. Контроль температуры: регулируя поток охлаждающей воды (или перепуская часть горячего масла), можно точно контролировать температуру экспортируемого масла, чтобы обеспечить ее стабилизацию в оптимальном диапазоне, необходимом для работы установки.

Преимущества

1. Простая и надежная конструкция: продуманный дизайн, относительно небольшое количество деталей, мало точек отказа, стабильная и надежная работа, длительный срок службы.

2. Высокая эффективность теплопередачи: хорошая теплопроводность металлической стенки трубки, благодаря разумному дизайну процесса складывания пластины оболочки и выбору материала трубки с высокой теплопроводностью (например, медного сплава), вы можете получить хорошую эффективность теплопередачи. Хотя легкая трубка не так высока, как эффективность оребренной трубки на единицу площади, но анти-загрязняющая способность.

3. Удобное обслуживание: очистка относительно проста. Для перекачиваемой конструкции трубного пучка (плавающая головка или U-образный тип трубки), курс трубки (со стороны воды) и курс оболочки (со стороны масла) могут быть очищены механически (через пистолет, промывка водой под высоким давлением) или химической очисткой, удаление грязи для восстановления производительности. Трубный пучок может быть даже извлечен целиком для обслуживания или замены.

4. Сильная напорная способность: прочная структура, выдерживает высокое давление масла и воды, подходит для различных уровней давления в системе смазки.

5. Низкие эксплуатационные расходы: при использовании циркулирующей воды в качестве охлаждающей среды потребление воды относительно экономично (особенно для электростанций с природными источниками воды или циркулирующими градирнями). Ее собственное потребление энергии отражается только в сопротивлении потоку масла и воды (потребляемая мощность насоса).

6. Адаптируемость: требования к качеству воды относительно низкие по сравнению с пластинчатым теплообменником, может адаптироваться к определенной степени загрязнения и склонности к образованию накипи (легкая труба более устойчива к засорению, чем внутренняя оребренная труба). Может быть адаптирован к коррозионному качеству воды путем замены трубы (например, из нержавеющей стали).

7. Высокая безопасность: масло и вода полностью изолированы, нет риска взаимной утечки и смешивания (если только не произойдет разрыв трубы или разрушение уплотнения, но вероятность этого низка, а также с учетом конструктивных особенностей), для защиты чистоты системы смазки и безопасности оборудования.

8. Стоимость производства относительно контролируема: материалы (особенно оболочка из углеродистой стали) и процесс производства зрелые, стоимость крупномасштабного производства, чем некоторые специальные типы теплообменников (например, все пластины из нержавеющей стали) имеет преимущество.

Являясь незаменимым «терморегулятором» для турбогенераторных установок, маслоохладитель с классическим дизайном светлой поверхности трубы широко используется в энергетике благодаря надежной конструкции, высокой эффективности непрямого теплообмена, удобству обслуживания и хорошей экономичности. Он отводит отработанное тепло от масла турбины через циркулирующую воду и точно контролирует температуру масла, что является одним из основных устройств, обеспечивающих нормальную смазку подшипников турбины и других ключевых деталей, продлевающих срок службы нефтепродуктов и, в конечном счете, обеспечивающих безопасную и стабильную работу всей генераторной установки.