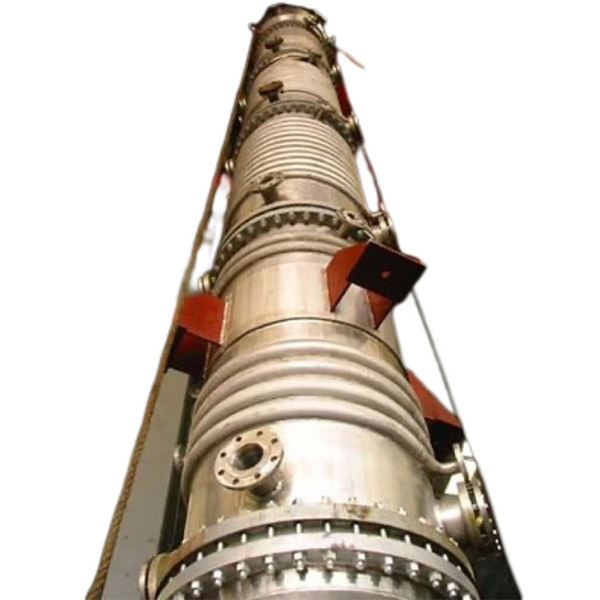

Реакционные колонны

Реакционные колонны – это сердце многих химических производств. Они представляют собой сосуды, в которых происходит химическая реакция. Выбор правильной колонны – это, пожалуй, один из самых критичных этапов проектирования химического предприятия. От этого напрямую зависят эффективность процесса, качество продукции и даже безопасность производства. Сегодня мы поговорим о различных типах реакционных колонн, их преимуществах и недостатках, а также рассмотрим примеры их применения в современной химической промышленности.

Общие сведения о реакционных колоннах

Прежде чем углубиться в детали, давайте определимся с тем, что такое реакционная колонна. По сути, это герметичный сосуд, предназначенный для перемешивания реагентов и поддержания определенной температуры в процессе химической реакции. Реакции могут протекать в различных режимах – гомогенных (реагенты находятся в одной фазе) и гетерогенных (реагенты находятся в разных фазах, например, жидкость и газ).

Ключевым параметром, определяющим конструкцию и выбор реакционной колонны, является кинетика реакции. Скорость реакции, тепловыделение и другие факторы влияют на необходимость использования различных систем охлаждения, перемешивания и контроля температуры.

Классификация реакционных колонн

Существует несколько основных способов классификации реакционных колонн. Один из наиболее распространенных – по способу организации перемешивания:

Колонны с механическим перемешиванием

Это, пожалуй, самый распространенный тип. В них перемешивание обеспечивается мешалками, которые могут быть различными по конструкции: пропеллерные, турбинные, якорные и т.д. Выбор мешалки зависит от вязкости реакционной смеси и требуемой интенсивности перемешивания. Например, для работы с вязкими суспензиями часто используют якорные мешалки.

Преимущества: относительно простая конструкция, широкий выбор мешалок, возможность работы с широким спектром реакционных смесей.

Недостатки: может требовать значительных энергозатрат на перемешивание, возможны проблемы с перетоком реагентов при неправильном выборе мешалки.

Колонны с естественной циркуляцией

В этих колоннах перемешивание осуществляется за счет естественной конвекции – разницы в плотности нагретой и холодной жидкости. Обычно используются для реакций, протекающих при умеренных температурах и с небольшим тепловыделением. Пример – использование для процессов дистилляции.

Преимущества: низкие энергозатраты, высокая надежность.

Недостатки: ограничения по температуре и вязкости реакционных смесей, не подходит для реакций с высоким тепловыделением.

Колонны с барботажем

В этих колоннах газообразный реагент барбируют (пропускают) через жидкую фазу, обеспечивая эффективное смешивание и массоперенос. Обычно используются для реакций, в которых участвуют газообразные компоненты, например, при производстве аммиака.

Преимущества: эффективный массоперенос, возможность работы с газообразными реагентами.

Недостатки: необходимость контроля скорости барботажа, возможны проблемы с образованием пены.

Материалы изготовления

Выбор материала изготовления реакционной колонны критичен для обеспечения ее долговечности и совместимости с реакционной средой. Наиболее часто используемые материалы:

- Нержавеющая сталь (марки 304, 316): Широко используется благодаря высокой коррозионной стойкости.

- Специальные сплавы (например, Hastelloy): Используются для работы с агрессивными средами.

- Эмалированная сталь: Обеспечивает химическую инертность.

При выборе материала необходимо учитывать не только коррозионную стойкость, но и механические свойства, термостойкость и стоимость.

Применение реакционных колонн

Реакционные колонны применяются в самых разных отраслях химической промышленности:

- Нефтехимия: Производство этилена, пропилена, бензола и других продуктов.

- Фармацевтика: Синтез лекарственных препаратов.

- Производство удобрений: Производство аммиака, мочевины, азотной кислоты.

- Производство полимеров: Полимеризация различных мономеров.

- Химическая промышленность: Производство органических и неорганических соединений.

Например, в производстве аммиака широко используются реакционные колонны с естественной циркуляцией. В нефтехимии часто используют колонны с механическим перемешиванием для реакций полимеризации.

Современные тенденции

В последние годы наблюдается тенденция к автоматизации процессов в реакционных колоннах. Это позволяет повысить эффективность, снизить затраты и улучшить безопасность производства. Также активно развивается применение компьютерного моделирования для оптимизации конструкции и режима работы колонн. Усовершенствования в материалах изготовления, такие как использование композитных материалов, также способствуют повышению надежности и долговечности реакционных колонн.

В ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа (https://www.sdboyu.ru/) предлагают широкий спектр решений для проектирования, изготовления и поставки реакционных колонн различных типов и конфигураций. Они специализируются на разработке комплексных проектов для химической и нефтехимической промышленности, предлагая как стандартные, так и индивидуальные решения, соответствующие специфическим требованиям заказчика. Они также занимаются монтажом и пусконаладкой оборудования, обеспечивая бесперебойную работу предприятий. Опыт работы компании охватывает различные типы химических процессов, включая полимеризацию, окисление, гидролиз и другие.

Особое внимание уделяется использованию современных технологий и материалов, что позволяет создавать реакционные колонны с высокой производительностью и надежностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Змеевидная труба

Змеевидная труба -

Обогреватели

Обогреватели -

Расширительный контейнер для сточных вод

Расширительный контейнер для сточных вод -

Конденсатор

Конденсатор -

Чайник для плавления серы

Чайник для плавления серы -

Н-образная оребренная труба

Н-образная оребренная труба -

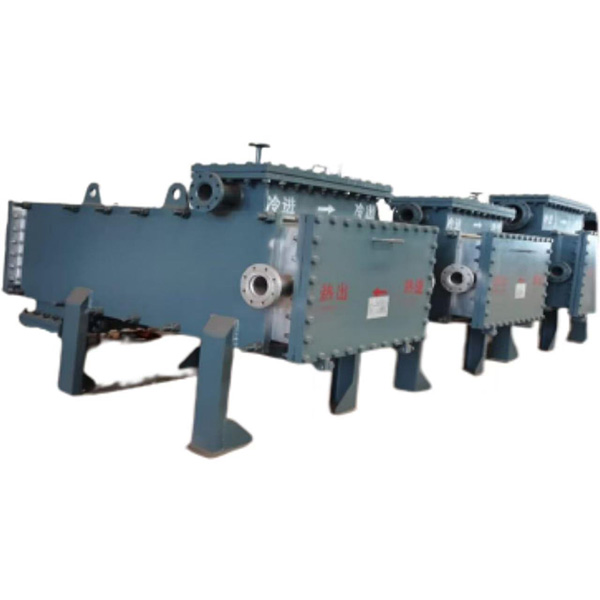

Теплообменник с широким проточным каналом

Теплообменник с широким проточным каналом -

Коаксиальный корпусной теплообменник

Коаксиальный корпусной теплообменник -

Подогреватель газа

Подогреватель газа -

Спиральный пластинчатый теплообменник

Спиральный пластинчатый теплообменник -

Трубчатый теплообменник

Трубчатый теплообменник -

Экстракционные колонны

Экстракционные колонны

Связанный поиск

Связанный поиск- Поставщики охладителей среднего давления

- Цена резервуара для хранения жидкого топлива

- Установки для хранения топлива

- Основные страны-покупатели трубчатых воздухоподогревателей котлов

- Цена термостатических резервуаров

- Крупнейшие покупатели стальных резервуаров для хранения нефти и нефтепродуктов oem

- Производители десорбционных колонн

- Ведущие страны-покупатели теплоаккумулирующих воздухоподогревателей в китае

- Ведущие китайские покупатели вертикальных теплообменников с плавающей головкой из китая

- Производитель h-fin sub-saver