Сварные сосуды высокого давления

Сварные сосуды высокого давления – это критически важные элементы в множестве отраслей промышленности, от нефтегазовой до химической, фармацевтической и многих других. Они предназначены для хранения и транспортировки газов и жидкостей под повышенным давлением. Но что нужно знать, чтобы правильно выбрать такой сосуд? И какие факторы влияют на его безопасность и долговечность? Давайте разберемся.

Что такое сварные сосуды высокого давления и из чего они состоят?

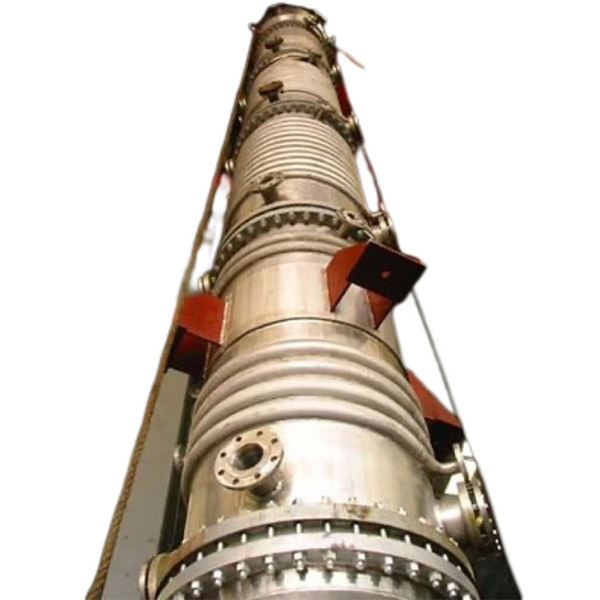

Прежде всего, важно понимать, что сварные сосуды высокого давления – это герметичные конструкции, изготовленные путем сварки металлических элементов. В основном, в качестве материалов используются различные марки стали: углеродистая, нержавеющая, а также сплавы. Выбор материала зависит от характеристик рабочей среды, температуры и давления. Состав сосуда включает в себя: корпус, крышки, футеровку (если требуется), систему предохранительных устройств, а также различные патрубки и соединения для подключения к трубопроводам и другим агрегатам. Нельзя забывать и о важности контроля качества сварных швов – именно от их прочности и герметичности зависит безопасность всего процесса.

Основные типы сварных сосудов высокого давления

Существует несколько основных типов сварных сосудов высокого давления, классифицируемых по назначению и конструкции:

- Реакторные сосуды: Используются в химической промышленности для проведения химических реакций. Часто имеют сложную внутреннюю конструкцию с мешалками и системами нагрева/охлаждения.

- Газосборные резервуары: Предназначены для хранения газов, таких как кислород, азот, аргон. Как правило, имеют цилиндрическую форму с выпуклыми или плоскими крышками.

- Сосуды для хранения жидкостей: Используются для хранения различных жидкостей под давлением, например, в пищевой промышленности или для хранения топлива.

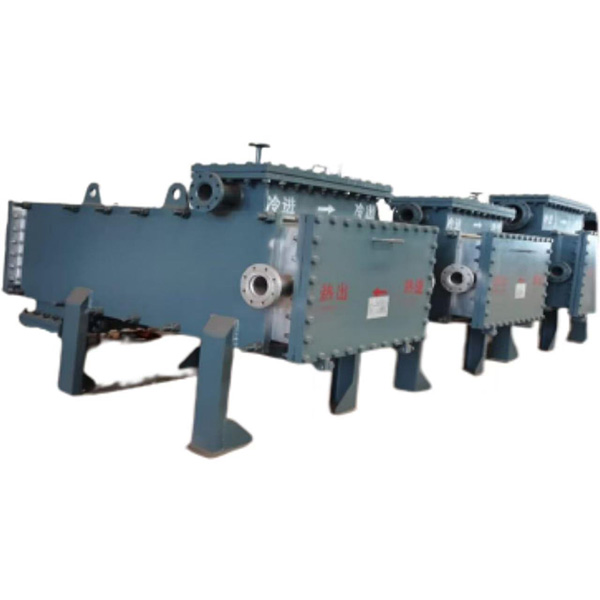

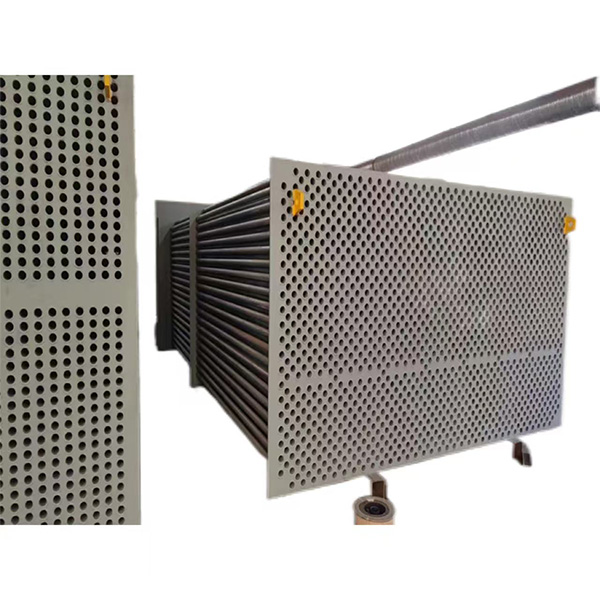

- Теплообменники высокого давления: Используются для передачи тепла между двумя средами под высоким давлением. Важный элемент в системах отопления и охлаждения.

Материалы, используемые при изготовлении сварных сосудов высокого давления

Выбор материала – это критически важный этап при изготовлении сварных сосудов высокого давления. От этого напрямую зависят прочность, коррозионная стойкость и долговечность сосуда. Наиболее распространенные материалы:

- Углеродистая сталь: Самый доступный и распространенный материал. Используется для сосудов, работающих при умеренных температурах и давлениях. Требует дополнительной защиты от коррозии.

- Нержавеющая сталь: Обладает высокой коррозионной стойкостью, что делает ее идеальным материалом для сосудов, работающих в агрессивных средах (например, в химической или пищевой промышленности). Существуют различные марки нержавеющей стали (аустенитные, феритные, мартенситные), каждая из которых обладает своими уникальными свойствами.

- Специальные сплавы: Используются для сосудов, работающих при экстремальных температурах и давлениях. Состоят из различных легирующих элементов, которые повышают прочность, коррозионную стойкость и другие важные свойства.

Основные требования безопасности при эксплуатации сварных сосудов высокого давления

Безопасность – это главное при работе с сварными сосудами высокого давления. Необходимо строго соблюдать следующие правила:

- Регулярные проверки и испытания: Сосуды должны регулярно проходить техническое обслуживание и испытания на герметичность и прочность в соответствии с установленными нормами и правилами.

- Соблюдение предельных значений давления и температуры: Необходимо строго соблюдать предельные значения давления и температуры, указанные в паспорте сосуда.

- Использование только сертифицированного оборудования: Для подключения сосуда к трубопроводам и другим агрегатам необходимо использовать только сертифицированное оборудование, соответствующее требованиям безопасности.

- Обучение персонала: Персонал, работающий с сосудами, должен быть обучен правилам безопасной эксплуатации и аварийным действиям.

Производство сварных сосудов высокого давления: этапы и технологии

Процесс изготовления сварных сосудов высокого давления включает в себя несколько этапов:

- Проектирование: Разработка конструкторской документации, определение размеров, материалов, толщины стенок и других параметров сосуда.

- Изготовление деталей: Вырезание и механическая обработка металлических листов для изготовления деталей корпуса, крышек и других элементов.

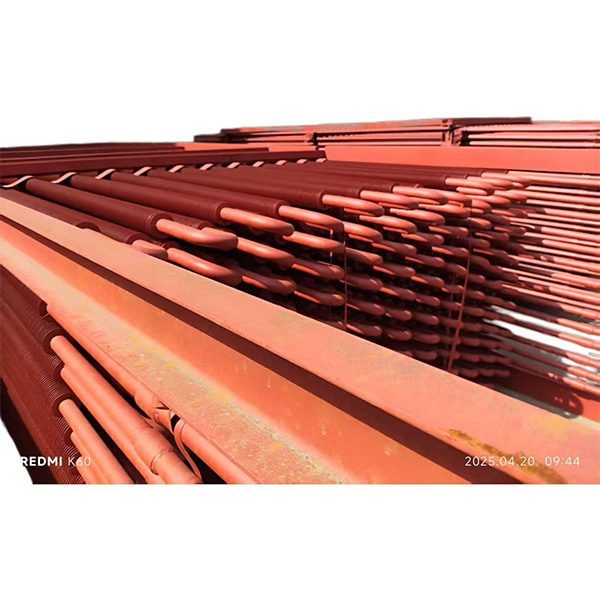

- Сварка: Сварка деталей в соответствии с технологической картой сварки. Используются различные методы сварки: дуговая сварка, лазерная сварка, электронно-лучевая сварка.

- Термическая обработка: Для снятия напряжения, возникающего в процессе сварки.

- Испытания: Проверка герметичности и прочности сосуда с помощью гидравлических или пневматических испытаний.

- Покраска и футеровка: Защита сосуда от коррозии и загрязнений.

ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа – надежный поставщик сварных сосудов высокого давления

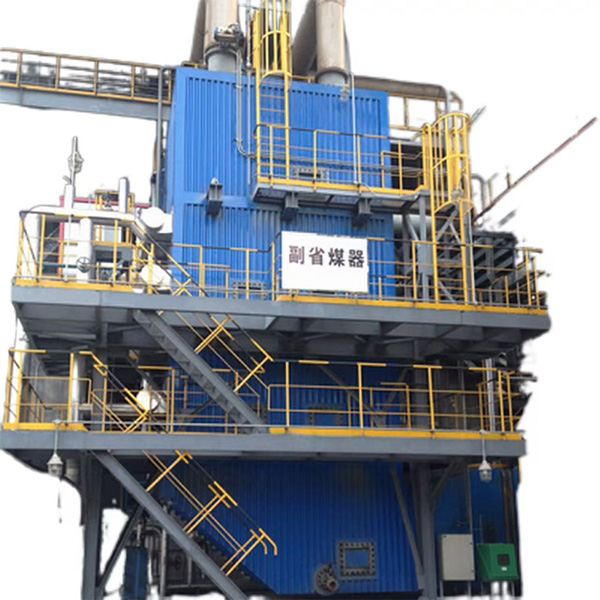

ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа (https://www.sdboyu.ru/) – это современное предприятие, специализирующееся на проектировании, производстве и поставке сварных сосудов высокого давления различных типов и конфигураций. Компания имеет богатый опыт работы на рынке и предлагает своим клиентам широкий спектр услуг, включая: разработку проектной документации, изготовление сосудов по индивидуальным заказам, монтаж и пусконаладочные работы. Шаньдун Бойю использует современные технологии и оборудование, а также работает с высококачественными материалами, что гарантирует высокое качество и надежность выпускаемой продукции. У них есть опыт работы с разными стандартами, включая ASME и EN. Узнать больше о продукции компании можно на их сайте.

Технические характеристики и сертификация

Все сварные сосуды высокого давления, производимые ООО Шаньдун Бойю, соответствуют требованиям международных стандартов, таких как ASME, EN, PED. Компания предоставляет полный пакет документации, включая сертификаты соответствия и паспорта на продукцию.

Заключение

Сварные сосуды высокого давления – это сложные и ответственные изделия, от правильного выбора и эксплуатации которых зависит безопасность многих процессов. При выборе сосуда необходимо учитывать множество факторов, включая рабочее давление, температуру, состав рабочей среды, а также требования нормативных документов. Не забывайте о регулярном техническом обслуживании и обучении персонала. И, конечно, обращайтесь к проверенным поставщикам, имеющим опыт и квалификацию в этой области.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие покупатели котловых воздухоподогревателей

- Поставщики абсорбционной башни формат dwg

- Цены на типы резервуаров для хранения нефти и нефтепродуктов

- Установки для резервуаров пожаротушения

- Производители теплоаккумулирующих воздухоподогревателей для котлов

- Поставщики регенеративных и регенеративных воздухоподогревателей

- Ведущие покупатели резервуаров для хранения и транспортировки нефтепродуктов

- Работа с сосудами высокого давления

- Установки для монтажа воздухоподогревателей

- Производители абсорбционных башен с ситовыми пластинами