Сталь для сосудов высокого давления

Сосуды высокого давления – это критически важные элементы во многих отраслях промышленности, от нефтегазовой до химической. И от того, какой материал используется для их изготовления, напрямую зависит безопасность и долговечность всего процесса. А одним из ключевых факторов, определяющих эти характеристики, является, конечно же, сталь для сосудов высокого давления. Выбор правильной стали – задача непростая, требующая глубокого понимания ее свойств, особенностей применения и, конечно, соответствия строгим нормам и требованиям.

Какие стали используются для изготовления сосудов высокого давления?

Вопрос о том, какая именно сталь для сосудов высокого давления предпочтительнее, не имеет однозначного ответа. Выбор зависит от множества параметров: давления, температуры рабочей среды, химической агрессивности, требований к прочности и коррозионной стойкости, а также, разумеется, экономической целесообразности. Наиболее распространенными видами стали, применяемыми в этой сфере, являются:

Углеродистые стали

Углеродистые стали – это, пожалуй, самый доступный и широко используемый вариант. Они отличаются хорошей прочностью и ударной вязкостью, но не обладают высокой коррозионной стойкостью. В качестве примеров можно привести стали марки 3, 20, 25. Они часто применяются для изготовления сосудов, работающих при относительно низких давлениях и умеренных температурах, где коррозия не является серьезной проблемой. Например, в системах отопления или в некоторых промышленных процессах. Важно помнить, что для углеродистых сталей необходима дополнительная защита от коррозии – например, оцинковка или нанесение специальных покрытий.

Мартенситные стали

Мартенситные стали отличаются повышенной прочностью и твердостью по сравнению с углеродистыми. Они хорошо поддаются термической обработке, что позволяет добиться желаемых механических свойств. Наиболее распространенные марки – 40Х, 40ХН, 30ХГСА. Их используют для изготовления сосудов, работающих при более высоких давлениях и температурах, а также в агрессивных средах. Они хорошо сопротивляются усталостным разрушениям, что особенно важно для сосудов, подвергающихся циклическим нагрузкам.

Хромомолибденовые стали

Хромомолибденовые стали – это, пожалуй, наиболее востребованный класс сталей для изготовления сосудов высокого давления. Они сочетают в себе высокую прочность, ударную вязкость и, что особенно важно, отличную коррозионную стойкость. Хром и молибден повышают устойчивость стали к хрупкому разрушению и обеспечивают ее долговечность в сложных условиях эксплуатации. Примеры: 30ХГСА, 30ХМСА, 32ХНМ. Именно эти стали чаще всего используют для изготовления сосудов, работающих с газами, нефтепродуктами и химическими веществами.

Нержавеющие стали

Нержавеющие стали, как следует из названия, отличаются высокой коррозионной стойкостью. Они идеально подходят для изготовления сосудов, работающих в агрессивных средах, особенно содержащих кислоты и щелочи. Различают несколько марок нержавеющей стали: аустенитовые (например, 304, 316L), ферритные и мартенситные. Каждая марка имеет свои особенности и область применения. Например, 316L – это наиболее распространенная нержавеющая сталь для изготовления сосудов, работающих с хлоридами. Применение нержавеющих сталей, конечно, связано с более высокой стоимостью, но часто оправдано увеличением срока службы и снижением затрат на обслуживание.

Основные требования к стали для сосудов высокого давления

Помимо вышеперечисленных свойств, сталь для сосудов высокого давления должна соответствовать ряду других требований:

- Высокая прочность: способность выдерживать большие нагрузки без разрушения.

- Ударная вязкость: способность сопротивляться образованию трещин при ударных нагрузках.

- Коррозионная стойкость: способность сопротивляться разрушению под воздействием агрессивных сред.

- Термостойкость: способность сохранять свои свойства при высоких температурах.

- Свариваемость: возможность качественной сварки без образования дефектов.

- Механическая обрабатываемость: удобство обработки давлением и другими методами.

Процесс выбора стали для сосуда высокого давления: ключевые факторы

Выбор конкретной марки стали для сосудов высокого давления – это сложный процесс, требующий учета множества факторов. Вот основные из них:

Рабочее давление и температура

Это, пожалуй, самый важный фактор. Чем выше давление и температура, тем более прочную и термостойкую сталь необходимо использовать. Для высоких температур часто применяют специальные сплавы, содержащие никель и другие легирующие элементы.

Рабочая среда

Необходимо учитывать агрессивность среды, с которой будет контактировать сосуд. Для работы с кислотами и щелочами требуются нержавеющие стали, для работы с газами – стали с высокой устойчивостью к усталостному разрушению.

Требования к сроку службы

Срок службы сосуда напрямую влияет на выбор материала. Для сосудов, рассчитанных на длительный срок эксплуатации, необходимо использовать сталь с высокой коррозионной стойкостью и устойчивостью к механическим повреждениям.

Нормативные требования

Существуют различные нормативные документы, регулирующие использование сталей для изготовления сосудов высокого давления. Необходимо убедиться, что выбранная сталь соответствует всем требованиям этих документов.

Примеры применения

Рассмотрим несколько примеров применения различных марок стали для сосудов высокого давления:

- Нефтегазовая промышленность: сосуды для хранения и транспортировки нефтепродуктов, реакторы для химических процессов (часто используются хромомолибденовые стали).

- Химическая промышленность: реакторы для производства химических веществ, сосуды для хранения агрессивных сред (нержавеющие стали).

- Пищевая промышленность: сосуды для пастеризации и стерилизации продуктов питания (нержавеющие стали).

- Производство газов: сосуды для хранения и транспортировки газов под давлением (мартенситные и хромомолибденовые стали).

Важные аспекты при сварке сталей для сосудов высокого давления

Сварка – критически важный этап при изготовлении сосудов высокого давления. Необходимо использовать специальные сварочные материалы и технологии, чтобы обеспечить высокое качество сварного шва и избежать образования дефектов. Важно соблюдать все требования нормативных документов, касающихся сварки.

Требования к сварочным материалам

Сварочные материалы должны соответствовать маркам сталей, которые соединяются. Они должны обеспечивать высокую прочность и коррозионную стойкость сварного шва.

Сварочные технологии

Существуют различные сварочные технологии, такие как дуговая сварка, сварка плазмой и лазерная сварка. Выбор технологии зависит от марки стали и требуемых свойств сварного шва.

Контроль качества сварных швов

Необходимо проводить контроль качества сварных швов с помощью различных методов неразрушающего контроля, таких как ультразвуковой контроль и рентгеновский контроль. Это позволяет выявить дефекты сварного шва на ранней стадии и предотвратить возникновение аварий.

Например, ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа специализируется на поставках высококачественной стали для сосудов высокого давления и предоставляет комплексные решения в области металлоконструкций для промышленных объектов. [https://www.sdboyu.ru/](https://www.sdboyu.ru/)

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

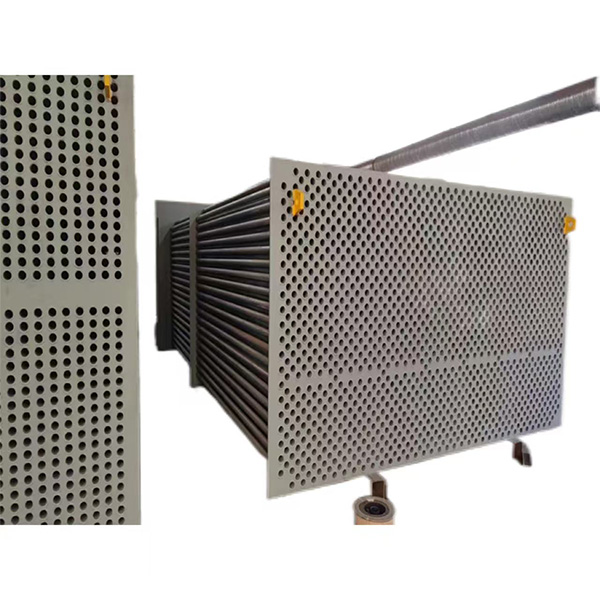

Н-образная оребренная труба

Н-образная оребренная труба -

Перегреватель

Перегреватель -

Котел-утилизатор для сухого тушения кокса

Котел-утилизатор для сухого тушения кокса -

Первоначальная очистка охладителя

Первоначальная очистка охладителя -

Съемный спиральный пластинчатый теплообменник

Съемный спиральный пластинчатый теплообменник -

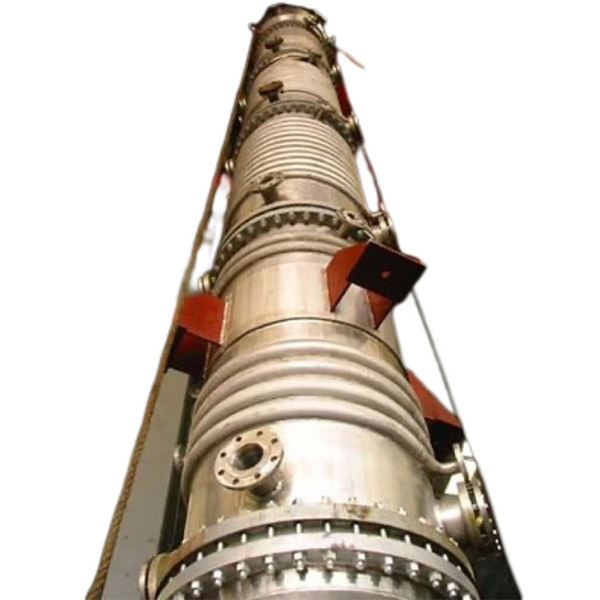

Контейнеры и башни

Контейнеры и башни -

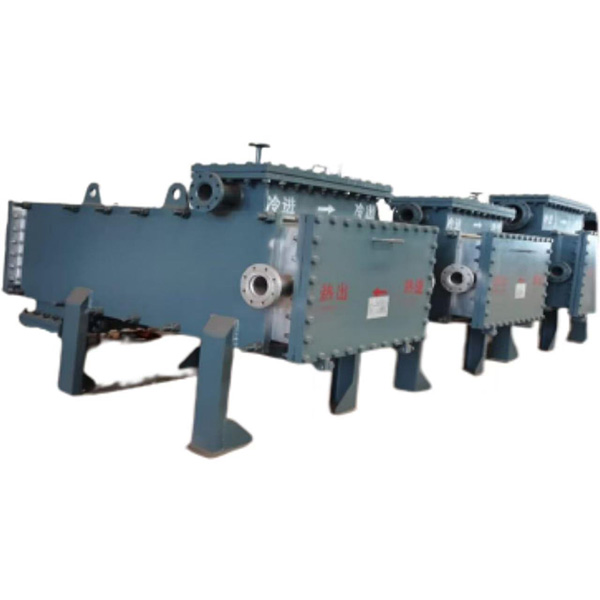

Теплообменник для промывки шлака с широким проточным каналом

Теплообменник для промывки шлака с широким проточным каналом -

Конденсатор кислотных паров

Конденсатор кислотных паров -

Деаэратор Коллектор отработанного пара

Деаэратор Коллектор отработанного пара -

Экстракционные колонны

Экстракционные колонны -

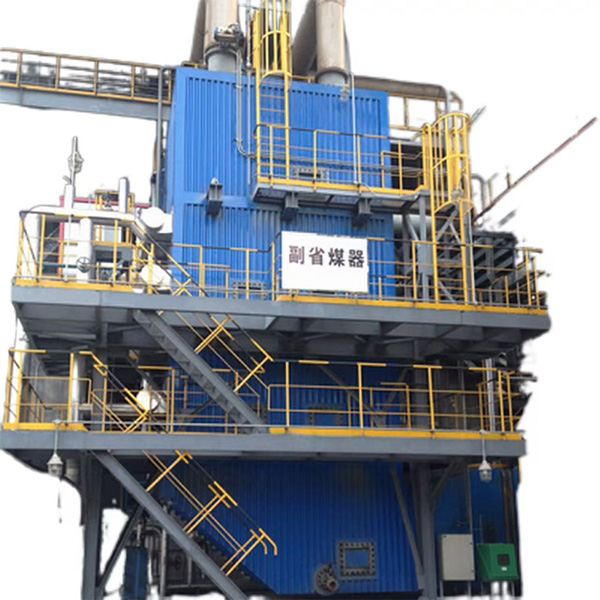

Вспомогательный экономайзер

Вспомогательный экономайзер -

Сменная трубка первичного охладителя

Сменная трубка первичного охладителя

Связанный поиск

Связанный поиск- Обучение работе с сосудами под давлением в китае

- Дистилляционная башня в китае

- Основные страны-покупатели охладителей среднего давления oem

- Производители резервуаров для хранения средств пожаротушения

- Ведущий китайский покупатель стали для сосудов под давлением

- Ведущая страна-покупатель oem резервуаров для хранения суг

- Ведущая страна по установке воздухоподогревателей

- Ведущие покупатели вп воздухоподогревателей

- Производители процессов испарения аммиака

- Ведущий покупатель пара