Установка для процесса испарения аммиака

Аммиак – важнейшее химическое сырье, используемое в производстве удобрений, пластмасс, фармацевтических препаратов и многих других продуктов. Эффективное и безопасное испарение аммиака – ключевой этап в многих технологических процессах. В этой статье мы рассмотрим различные типы установок для установки для процесса испарения аммиака, обсудим технические аспекты, приведем примеры реальных проектов и поделимся опытом эксплуатации. Мы постараемся охватить самые важные моменты, чтобы предоставить вам полное представление о данной области. Понимаю, что тема может показаться сложной, но я постараюсь объяснить все максимально доступно и понятно. Готов поделиться опытом – возможно, кому-то это будет полезно!

Общая схема процесса испарения аммиака

Прежде чем углубиться в особенности установки для процесса испарения аммиака, стоит понять общую схему процесса. В большинстве случаев испарение аммиака происходит путем нагрева жидкого аммиака до температуры, при которой он переходит в газообразное состояние. Далее, аммиачный пар конденсируется для получения жидкого аммиака, который затем может использоваться в дальнейшем технологическом процессе. Существует несколько основных способов нагрева: с использованием тепла отходящих газов, с использованием электричества и с использованием теплоносителей.

Важно понимать, что процесс испарения аммиака требует соблюдения строгих мер безопасности. Аммиак – это токсичное и коррозионно-активное вещество, поэтому необходимо использовать специальное оборудование и соблюдать правила техники безопасности. Автоматизация процесса контроля и управления – не просто желательна, а необходима для обеспечения безопасной и эффективной работы.

Типы установок для испарения аммиака

Существует несколько основных типов установки для процесса испарения аммиака, каждый из которых имеет свои преимущества и недостатки. Рассмотрим наиболее распространенные:

Вакуумные испарители

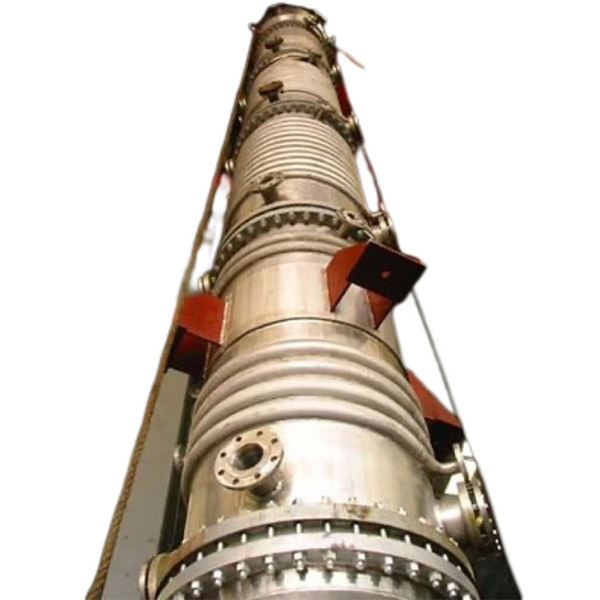

Вакуумные испарители – это наиболее распространенный тип оборудования для испарения аммиака. Работа происходит при пониженном давлении, что позволяет снизить температуру кипения аммиака и, следовательно, снизить энергозатраты. Оборудование обычно состоит из реактора, теплообменника и конденсатора. Реактор нагревает аммиак, теплообменник передает тепло отходящим газам или теплоносителю, а конденсатор конденсирует аммиачный пар. В качестве теплоносителя часто используют перегретый аммиак или воду. Примером может служить вакуумный испаритель с паровым нагревом, который широко используется в производстве аммиачных удобрений. Его эффективность обеспечивается за счет тщательной теплоизоляции и оптимизированной конструкции теплообменника.

Преимущества: низкая температура испарения, высокая энергоэффективность, возможность работы с аммиаком, содержащим примеси. Недостатки: более высокая стоимость оборудования, необходимость обеспечения вакуума.

Испарители с регенерацией тепла

Эти установки используют тепло отходящих газов для предварительного нагрева поступающего аммиака. Это позволяет снизить расход энергии и повысить общую эффективность процесса. Конструкция таких установок обычно включает в себя несколько этапов нагрева, где тепло отходящих газов передается аммиаку последовательно. Регенерация тепла может быть реализована с использованием различных типов теплообменников, например, пластинчатых или кожухотрубных. Оптимизация конструкции регенеративного теплообменника имеет решающее значение для достижения максимальной эффективности.

Преимущества: высокая энергоэффективность, снижение выбросов вредных веществ. Недостатки: более сложная конструкция, необходимость тщательного контроля параметров процесса.

Испарители с использованием электрического нагрева

В этих установках для нагрева аммиака используется электрический ток. Этот тип оборудования наиболее прост в эксплуатации и не требует использования топлива. Однако, стоимость электроэнергии может быть достаточно высокой, что делает этот вариант менее экономичным, чем использование тепла отходящих газов.

Преимущества: простота эксплуатации, отсутствие выбросов вредных веществ. Недостатки: высокая стоимость электроэнергии.

Технические особенности и материалы

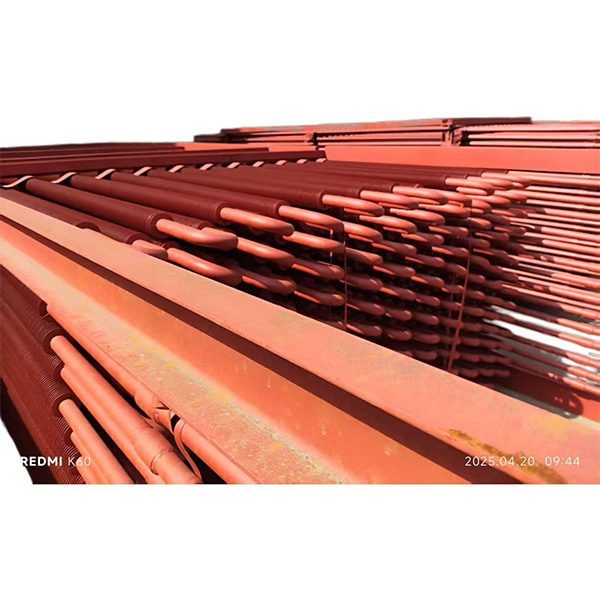

При выборе установки для процесса испарения аммиака необходимо учитывать ряд технических особенностей и материалов, из которых она изготовлена. Основными требованиями к материалам являются их химическая стойкость к аммиаку и коррозионной активности. Чаще всего для изготовления оборудования используют нержавеющую сталь, сплавы на основе никеля и специальные полимеры.

Важным аспектом является также конструкция теплообменников. Они должны обеспечивать эффективную передачу тепла при минимальном сопротивлении потоку аммиака. Тип теплообменника выбирается в зависимости от температуры и давления процесса, а также от требуемой производительности установки.

Нельзя забывать и о системе автоматизации. Автоматизированные установки для процесса испарения аммиака позволяют точно контролировать параметры процесса, такие как температура, давление, расход аммиака и концентрация пара. Это повышает эффективность процесса и снижает риск возникновения аварийных ситуаций.

Пример реализации: проект ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа

ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа (https://www.sdboyu.ru/) реализовала проект по модернизации существующей установки для испарения аммиака. Целью модернизации было повышение энергоэффективности и снижение выбросов вредных веществ. В рамках проекта была установлена регенеративная установка с пластинчатым теплообменником и автоматизированной системой управления. Благодаря модернизации удалось снизить расход электроэнергии на 15% и сократить выбросы NOx на 10%. Это хороший пример успешной модернизации существующего оборудования с использованием современных технологий. Компания Шаньдун Бойю является одним из лидеров в области разработки и производства оборудования для химической промышленности. Они предлагают широкий спектр решений, включая установки для процесса испарения аммиака.

Безопасность при эксплуатации установки для испарения аммиака

Как уже упоминалось, работа с аммиаком требует строгого соблюдения мер безопасности. Необходимо обеспечить надежную систему вентиляции, использовать защитные средства (респираторы, перчатки, очки), а также регулярно проводить техническое обслуживание оборудования. Крайне важно иметь систему аварийного отключения и сигнализации. Регулярное обучение персонала – залог безопасной и эффективной работы установки для процесса испарения аммиака. Не забывайте о необходимости проведения регулярных проверок герметичности соединений и целостности оборудования.

Разработка и внедрение комплексной системы безопасности – неотъемлемая часть любого проекта, связанного с использованием аммиака. Важно учитывать все возможные сценарии аварийных ситуаций и разработать соответствующие планы действий. Компания ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа уделяет особое внимание вопросам безопасности при проектировании и производстве своего оборудования.

Заключение

Таким образом, выбор установки для процесса испарения аммиака – это ответственный шаг, который требует тщательного анализа различных факторов. Необходимо учитывать технологические особенности процесса, требования к безопасности, стоимость оборудования и эксплуатационные расходы. Надеюсь, данная статья предоставила вам полезную информацию и поможет вам сделать правильный выбор. Если у вас остались вопросы, не стесняйтесь обращаться к специалистам. Успехов в вашей работе!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущий покупатель абсорбционных башен oem

- Ведущий покупатель пластинчатых воздухоподогревателей

- Тип абсорбционной башни в китае

- Производители воздухонагревателей

- Ведущий китайский покупатель греющего пара

- Работа с сосудами под высоким давлением

- Установки для пара

- Цена резервуаров для хранения материалов

- Производители термического преобразования

- Цена резервуаров для хранения сжиженного газа