Установки для аммиачных реакторов

Аммиачные реакторы – ключевой элемент в производстве аммиака, а также в различных химических процессах, где требуется синтез или реакция с участием аммиака. Правильный выбор и эффективная эксплуатация установок для аммиачных реакторов – это залог стабильности и прибыльности производства. В этой статье мы подробно рассмотрим типы установок для аммиачных реакторов, факторы, влияющие на их выбор, особенности эксплуатации и современные тенденции в этой области. Мы постараемся максимально раскрыть тему, предоставив информацию, которая будет полезна как специалистам химической промышленности, так и тем, кто только начинает знакомиться с технологией производства аммиака.

Типы установок для аммиачных реакторов

Существует несколько основных типов установок для аммиачных реакторов, которые отличаются по конструкции, принципу работы и области применения. Выбор типа зависит от конкретных требований производства, таких как производительность, состав сырья, требуемая чистота продукта и экономические факторы.

1. Трубчатые реакторы

Трубчатые реакторы – это наиболее распространенный тип установок для аммиачных реакторов. Они представляют собой вертикальные или горизонтальные трубы, в которых происходит реакция. Трубы могут быть заполнены неподвижным слоем катализатора или иметь проточную конструкцию. Преимущества трубчатых реакторов – простота конструкции, высокая эффективность теплообмена и возможность использования различных катализаторов. Недостатки – относительно низкий выход аммиака на единицу объема реактора.

Пример: часто используются в крупных производственных комплексах, таких как комплексы производства удобрений. В таких условиях важна возможность масштабирования и автоматизации процесса.

2. Проточные реакторы

Проточные реакторы характеризуются непрерывным потоком реагентов и продуктов реакции. Они позволяют достичь высокой производительности и эффективности. Проточные реакторы могут быть различных конструкций, включая реакторы с неподвижным слоем катализатора, реакторы с кипящим слоем и реакторы с перемешиванием. Они хорошо подходят для производства аммиака в больших масштабах.

Пример: используются в процессах синтеза аммиака на предприятиях с высокой производительностью. Важно обеспечить стабильность потока и контроль температуры для поддержания оптимальных условий реакции.

3. Реакторы с использованием мембран

Реакторы с использованием мембран – это современный тип установок для аммиачных реакторов, который позволяет разделить реагенты и продукты реакции с помощью мембран. Это позволяет повысить выход аммиака и снизить энергопотребление. Мембранные реакторы также могут использоваться для очистки аммиака от примесей.

Пример: активно разрабатываются и внедряются на предприятиях, ориентированных на экологически чистое производство. Важно правильно подобрать материал мембраны, чтобы обеспечить высокую селективность и прочность.

Факторы, влияющие на выбор установки

Выбор подходящей установки для аммиачных реакторов – это сложная задача, требующая учета множества факторов. Вот некоторые из наиболее важных:

- Производительность: Необходимо определить требуемую производительность установки, исходя из планов производства аммиака.

- Состав сырья: Состав сырья (азота и водорода) влияет на выбор катализатора и конструкцию реактора.

- Давление и температура: Реакция синтеза аммиака протекает при высоких давлении и температуре. Необходимо учитывать эти параметры при выборе материала и конструкции реактора. Обычно давление составляет 15-25 МПа, а температура – 400-500 °C.

- Катализатор: Выбор катализатора – это ключевой фактор, влияющий на эффективность реакции. Наиболее часто используются катализаторы на основе железа.

- Экономические факторы: Стоимость установки, эксплуатационные расходы и энергопотребление должны быть учтены при выборе установки для аммиачных реакторов.

Особенности эксплуатации

Эксплуатация установки для аммиачных реакторов требует соблюдения строгих мер безопасности и контроля за параметрами процесса. Важно регулярно проводить техническое обслуживание и проверку оборудования. Основные аспекты эксплуатации:

- Контроль температуры и давления: Необходимо поддерживать оптимальную температуру и давление в реакторе.

- Контроль состава газовой смеси: Необходимо контролировать состав газовой смеси, поступающей в реактор.

- Техническое обслуживание катализатора: Необходимо регулярно очищать и заменять катализатор. Загрязнение катализатора снижает эффективность реакции.

- Предотвращение утечек аммиака: Аммиак – это токсичное вещество, поэтому необходимо предотвращать утечки.

Современные тенденции

В последние годы наблюдается активное развитие технологий производства аммиака. Основные тенденции:

- Повышение эффективности катализаторов: Разрабатываются новые катализаторы, которые позволяют снизить температуру и давление реакции, а также повысить выход аммиака. Например, активно исследуются катализаторы на основе лантана.

- Внедрение новых конструкций реакторов: Разрабатываются новые конструкции реакторов, которые позволяют повысить производительность и эффективность.

- Использование возобновляемых источников энергии: Использование возобновляемых источников энергии (солнечной, ветровой) для питания установок для аммиачных реакторов снижает их экологический след.

ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа (https://www.sdboyu.ru/) предлагает широкий спектр оборудования для производства аммиака, включая установки для аммиачных реакторов различной конструкции и производительности. Компания имеет богатый опыт работы в данной области и предлагает комплексные решения для химической промышленности.

В общем, выбор установки для аммиачных реакторов – это ответственное решение, которое требует внимательного анализа всех факторов. Соблюдение технологии и регулярное техническое обслуживание – залог долгой и эффективной работы установки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подогреватель газа

Подогреватель газа -

Теплообменник с широким проточным каналом

Теплообменник с широким проточным каналом -

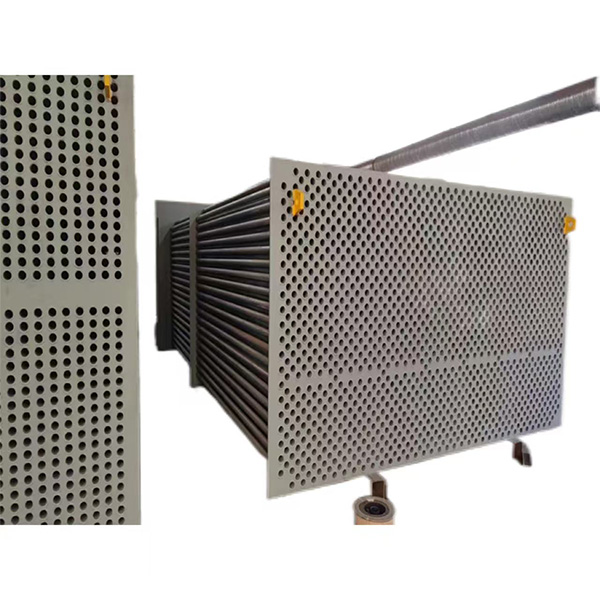

Трубчатый теплообменник

Трубчатый теплообменник -

Теплообменник для промывки шлака с широким проточным каналом

Теплообменник для промывки шлака с широким проточным каналом -

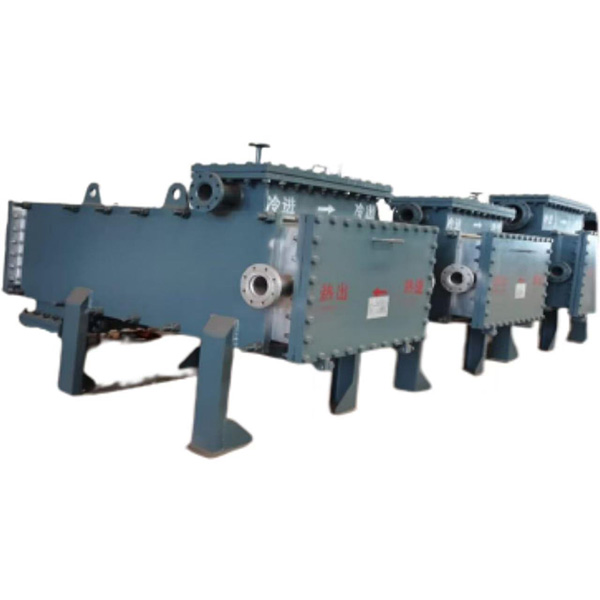

Первичный охладитель

Первичный охладитель -

Ребойлер

Ребойлер -

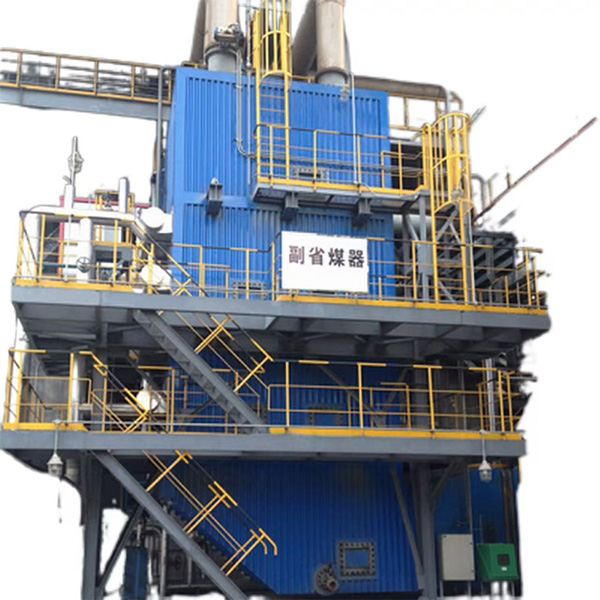

Вспомогательный экономайзер

Вспомогательный экономайзер -

Спиральный пластинчатый теплообменник

Спиральный пластинчатый теплообменник -

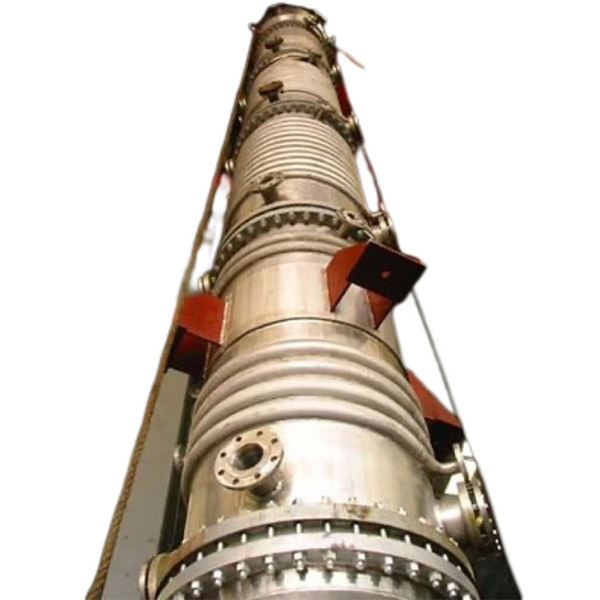

Экстракционные колонны

Экстракционные колонны -

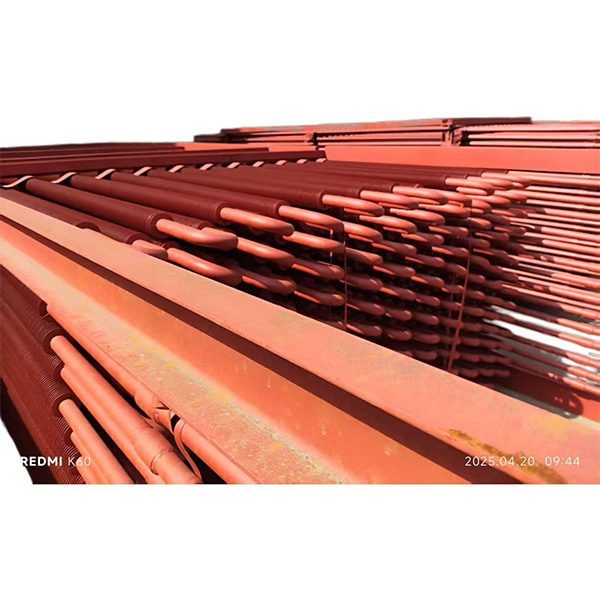

Сменная трубка первичного охладителя

Сменная трубка первичного охладителя -

Котел-утилизатор для сухого тушения кокса

Котел-утилизатор для сухого тушения кокса -

Воздухоподогреватель

Воздухоподогреватель

Связанный поиск

Связанный поиск- Цена теплоаккумулирующего роторного воздухоподогревателя

- Поставщики чертежей абсорбционных башен

- Дешевые сварные сосуды под давлением от ведущих покупателей

- Резервуар для хранения масла

- Резервуар для хранения топлива

- Ведущие страны-покупатели для типов резервуаров для хранения топлива в китае

- Ведущие покупатели аммиачных реакторов из китая

- Цены на резервуары для транспортировки и хранения

- Охладитель высокого давления

- Поставщики подземных резервуаров для хранения топлива