Установки для повышения эффективности теплообмена

Теплообмен – это фундаментальный процесс во многих отраслях промышленности, от энергетики до пищевой промышленности. Оптимизация теплообмена напрямую влияет на энергоэффективность, производительность и, как следствие, на экономическую выгоду предприятия. Использование современных установок для повышения эффективности теплообмена – это не просто тренд, а необходимость для конкурентоспособности в современном мире. В этой статье мы рассмотрим основные типы таких установок, их принципы работы, примеры применения и факторы, которые следует учитывать при выборе.

Почему важна эффективность теплообмена?

Прежде чем углубляться в конкретные решения, стоит понять, почему повышение эффективности теплообмена так важно. Во-первых, это значительное сокращение затрат на энергию. Даже незначительное повышение коэффициента теплопередачи может привести к существенной экономии на топливе или электроэнергии. Во-вторых, это снижение негативного воздействия на окружающую среду – меньше потребления ресурсов означает меньшие выбросы парниковых газов. В-третьих, повышение эффективности теплообмена часто позволяет увеличить производительность оборудования и расширить возможности технологических процессов.

Например, рассмотрим ситуацию на металлургическом заводе. Оптимизация теплообмена в доменной печи или конвертерном производстве может привести к снижению расхода кокса и энергии, необходимых для выплавки стали. Это не только уменьшает себестоимость продукции, но и соответствует современным экологическим требованиям. В пищевой промышленности более эффективные теплообменники позволяют снизить время нагрева и охлаждения продуктов, сохраняя при этом их качество.

Основные типы установок для повышения эффективности теплообмена

Существует несколько основных типов установок, предназначенных для повышения эффективности теплообмена. Выбор конкретного типа зависит от специфики технологического процесса, требуемой температуры и давления, а также от других факторов.

1. Пластинчатые теплообменники

Это, пожалуй, самый распространенный тип теплообменников, особенно в промышленности. Они состоят из множества тонких пластин, между которыми циркулируют теплоносители. Благодаря большой площади поверхности теплообмена и небольшому зазору между пластинами, пластинчатые теплообменники обладают высокой эффективностью и компактностью. Они хорошо подходят для использования в системах отопления, вентиляции и кондиционирования (ОВК), а также в различных промышленных процессах.

Преимущества: Высокая теплоотдача, компактность, простота монтажа и обслуживания, относительно низкая стоимость.Недостатки: Могут быть подвержены загрязнению, требуют регулярной очистки.Применение: Отопление зданий, охлаждение технологических жидкостей, теплообмен в пищевой промышленности. Например, в молочной промышленности пластинчатые теплообменники часто используются для пастеризации и охлаждения молока. ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа предлагает широкий спектр пластинчатых теплообменников различной конструкции и производительности. (https://www.sdboyu.ru/)

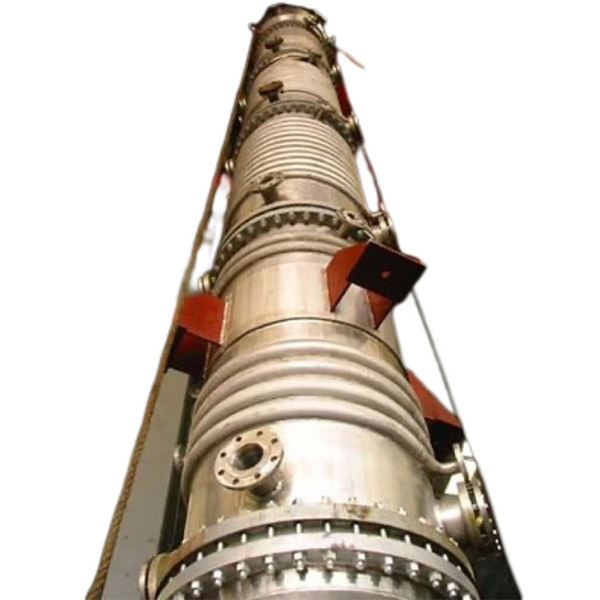

2. Трубчатые теплообменники

Трубчатые теплообменники состоят из множества труб, расположенных в кожухе. Теплоносители циркулируют по трубам, а тепло передается через стенки труб. Этот тип теплообменников отличается высокой прочностью и устойчивостью к высоким температурам и давлениям. Они часто используются в нефтегазовой промышленности, химической промышленности и других отраслях, где требуется высокая надежность и долговечность.

Преимущества: Высокая прочность, устойчивость к высоким температурам и давлениям, возможность использования агрессивных сред.Недостатки: Большие габариты, более высокая стоимость по сравнению с пластинчатыми теплообменниками, меньшая теплоотдача на единицу объема.Применение: Охлаждение нефтепродуктов, теплообмен в химических процессах, переработка газов. Например, в нефтеперерабатывающей отрасли трубчатые теплообменники используются для предварительного нагрева сырой нефти.

3. Ребристые теплообменники

Ребристые теплообменники представляют собой комбинацию пластинчатых и трубчатых теплообменников. На поверхности пластин или труб устанавливаются ребра, которые увеличивают площадь теплообмена и повышают эффективность теплопередачи. Они широко используются в системах ОВК, а также в различных промышленных процессах, где требуется высокая теплоотдача при ограниченном объеме.

Преимущества: Высокая теплоотдача, компактность, универсальность.Недостатки: Более сложная конструкция, чем у пластинчатых и трубчатых теплообменников.Применение: Охлаждение серверного оборудования, теплообмен в системах кондиционирования, теплообмен в химической промышленности.

4. Теплообменники с естественной конвекцией

Эти теплообменники используют естественную конвекцию для перемешивания теплоносителей, что повышает эффективность теплообмена. Они особенно полезны при работе с жидкостями, которые имеют различную плотность или вязкость.

Преимущества: Простота конструкции, отсутствие необходимости в приводах для перемешивания, надежность.Недостатки: Меньшая эффективность по сравнению с теплообменниками с принудительной конвекцией, ограниченные возможности по регулированию теплообмена.Применение: Охлаждение двигателей внутреннего сгорания, теплообмен в системах водоснабжения, охлаждение холодильных машин.

Факторы, влияющие на выбор установки для повышения эффективности теплообмена

При выборе установки для повышения эффективности теплообмена необходимо учитывать множество факторов. Важно правильно определить тип теплоносителей, их температуру и давление, а также скорость потока. Также необходимо учитывать требования к очистке и обслуживанию теплообменника, а также его стоимость и надежность. Не стоит забывать и о совместимости материалов теплообменника с используемыми теплоносителями, чтобы избежать коррозии и других проблем.

Ключевым аспектом является точное моделирование теплового процесса. Необходимо учитывать тепловые потери, тепловые сопротивления и другие факторы, которые могут повлиять на эффективность теплообмена. Для этого можно использовать специализированное программное обеспечение, которое позволяет проводить детальный анализ тепловых процессов и оптимизировать параметры работы теплообменника.

Примеры успешного применения

Многие предприятия успешно внедрили установки для повышения эффективности теплообмена, что привело к значительному снижению затрат на энергию и повышению производительности. Например, на одном из заводов по производству цемента установка пластинчатого теплообменника позволила снизить потребление топлива на 15%. На другом предприятии, занимающемся переработкой сельскохозяйственной продукции, использование ребристого теплообменника позволило повысить эффективность охлаждения продуктов на 20%.

Заключение

Использование современных установок для повышения эффективности теплообмена – это важный шаг на пути к повышению энергоэффективности и конкурентоспособности. Правильный выбор типа теплообменника и его грамотная эксплуатация позволяют значительно сократить затраты на энергию, снизить негативное воздействие на окружающую среду и повысить производительность оборудования. Не пренебрегайте возможностью оптимизировать процессы теплообмена – это выгодное вложение в будущее вашего предприятия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители резервуаров для хранения

- Поставщики воздухоподогреватели для паровых котлов

- Производители реакционных башен

- Страна основных покупателей дешевых вертикальных теплообменников мощностью 75 квт

- Производители воздухоподогревателей роль

- Основные страны-покупатели вертикальных теплообменников oem мощностью 120 квт

- Производители абсорбционных башен с капельными пластинами

- Производители абсорбционных башен с решетчатыми пластинами

- Поставщики перегревателей

- Поставщики чертежей кожухотрубных вертикальных теплообменников