Установки для реакционных сосудов

Установки для реакционных сосудов – это неотъемлемая часть многих промышленных процессов, будь то химическая промышленность, фармацевтика, пищевая промышленность или нефтехимия. Их правильно подобранный тип и конструкция напрямую влияют на эффективность производства, безопасность и, конечно, экономическую выгоду. Понимание нюансов, связанных с выбором и эксплуатацией этих систем, – залог успешной работы предприятия.

Типы реакционных сосудов: обзор

Существует огромное разнообразие типов установок для реакционных сосудов, каждый из которых предназначен для определенных задач и условий реакции. Выбор конкретного типа зависит от множества факторов: типа реакции, требуемой температуры и давления, используемых реагентов, скорости перемешивания и многих других.

Башенные реакторы

Башенные реакторы представляют собой вертикальные цилиндрические сосуды с различными типами мешалок и системами нагрева/охлаждения. Они широко используются для проведения гомогенных реакций в жидкой фазе, особенно когда важна интенсивная перемешивание и контроль температуры. Например, в производстве полимеров или органического синтеза. Они способны выдерживать как нормальное, так и повышенное давление. Иногда используют внутренние или внешние рубашки для контроля температуры. Особенность – возможность проведения реакций в несколько стадий, с промежуточной сепарацией продуктов.

Цистерны (Реакторы с мешалкой и рубашкой обогрева/охлаждения)

Цистерны – это, пожалуй, самый распространенный тип установок для реакционных сосудов. Они состоят из цилиндрического сосуда с рубашкой для циркуляции теплоносителя и мешалкой для обеспечения гомогенности реакционной массы. Идеальны для реакций, протекающих при умеренных температурах и давлениях. Часто применяются в пищевой промышленности (производство напитков, соусов) и фармацевтике (производство лекарственных препаратов). Могут оснащаться различными типами мешалок – лопастными, турбинными, якорными – в зависимости от вязкости реакционной смеси. Важно, чтобы материал изготовления цистерны был совместим с используемыми реагентами, обычно используют нержавеющую сталь.

Реакторы с псевдоожиженным слоем

Эти реакторы применяются для процессов, в которых необходимо проводить реакции с твердым катализатором. Реакционная смесь протекает через слой твердых частиц, который находится в состоянии псевдоожижения под действием потока газа или жидкости. Обеспечивается отличный контакт между реагентами и катализатором, что позволяет существенно увеличить скорость реакции. В основном используются в нефтепереработке и химической промышленности – например, в крекинге нефти или гидрокрекинге. В установках для реакционных сосудов с псевдоожиженным слоем критически важен контроль скорости потока и температуры.

Автоклавы

Автоклавы предназначены для проведения реакций при высоких температурах и давлениях. Они представляют собой герметичные сосуды, способные выдерживать значительные нагрузки. Широко используются в химической промышленности, фармацевтике (производство вакцин) и биотехнологии. Безопасность автоклавов – первостепенный вопрос, поэтому они оснащаются различными системами контроля давления и температуры, а также устройствами аварийного сброса давления.

Материалы изготовления: на что обратить внимание

Выбор материала изготовления для установок для реакционных сосудов – это ключевой фактор, влияющий на долговечность и безопасность системы. Материал должен быть устойчив к коррозии, воздействию химических реагентов, а также соответствовать требованиям безопасности.

Нержавеющая сталь

Нержавеющая сталь – самый распространенный материал для изготовления реакционных сосудов. Она обладает высокой коррозионной стойкостью, прочностью и термостойкостью. Существуют различные марки нержавеющей стали, каждая из которых обладает своими свойствами. Например, нержавеющая сталь AISI 304 подходит для большинства химических реакций, а нержавеющая сталь AISI 316 – для реакций с агрессивными средами, содержащими хлориды.

Титан

Титан – это легкий и прочный металл, обладающий высокой коррозионной стойкостью. Он используется для изготовления реакционных сосудов, работающих в агрессивных средах, таких как серная кислота или щелочи. Однако титан дороже нержавеющей стали.

Специальные сплавы

Для изготовления реакционных сосудов, работающих при экстремальных температурах и давлениях, используют специальные сплавы, такие как сплавы на основе никеля или кобальта. Они обладают высокой прочностью и термостойкостью, но и стоят значительно дороже.

Конструктивные особенности и оборудование

Конструкция установки для реакционных сосудов должна обеспечивать эффективное перемешивание, теплообмен, контроль температуры и давления, а также безопасную подачу и удаление реагентов и продуктов реакции.

Системы перемешивания

Выбор типа мешалки зависит от вязкости реакционной смеси, требуемой интенсивности перемешивания и конструкции реактора. Наиболее распространенные типы мешалок – лопастные, турбинные и якорные. Важно правильно подобрать скорость вращения мешалки, чтобы обеспечить эффективное перемешивание без образования зон застоя.

Системы теплообмена

Системы теплообмена позволяют поддерживать заданную температуру в реакционном сосуде. Они могут быть реализованы в виде рубашки обогрева/охлаждения, внутренних теплообменников или внешних теплообменников. Важно правильно подобрать мощность системы теплообмена, чтобы обеспечить эффективный контроль температуры.

Системы контроля и автоматизации

Современные установки для реакционных сосудов оснащаются системами контроля и автоматизации, которые позволяют автоматически контролировать температуру, давление, уровень реакционной массы, скорость перемешивания и другие параметры. Это повышает безопасность и эффективность производства, а также позволяет снизить затраты на оплату труда.

Обслуживание и безопасность

Регулярное обслуживание и соблюдение правил безопасности – это залог долговечности и безопасной работы установок для реакционных сосудов. Необходимо проводить регулярные проверки герметичности, исправности оборудования, а также очистку и дезинфекцию реактора. Также необходимо обучить персонал правилам безопасной работы с химическими веществами и оборудованием.

Регулярная замена уплотнений, проверка состояния мешалок и систем теплообмена – важные аспекты технического обслуживания. Необходимо следить за состоянием электрооборудования и соблюдать правила электробезопасности. Не забывайте о средствах индивидуальной защиты – перчатки, очки, респираторы – при работе с химическими реагентами.

Примеры из практики

Например, в производственном процессе производства антибиотиков, крайне важна чистота оборудования и стабильный контроль температуры. ООО Шаньдун Бойю Тяжелой Промышленности Технологии Группа предлагает комплексные решения, включающие проектирование, поставку и монтаж установок для реакционных сосудов, соответствующих всем требованиям безопасности и эффективности. [https://www.sdboyu.ru/](https://www.sdboyu.ru/) – вы можете найти больше информации о их продукции и услугах. Они, например, специализируются на поставках реакторов из нержавеющей стали различной конфигурации и объема, а также на разработке индивидуальных решений для конкретных задач.

Другой пример – в производстве полимеров, где необходим точный контроль температуры и скорости перемешивания. Часто используются реакторы с псевдоожиженным слоем и автоматизированными системами управления.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Съемный спиральный пластинчатый теплообменник

Съемный спиральный пластинчатый теплообменник -

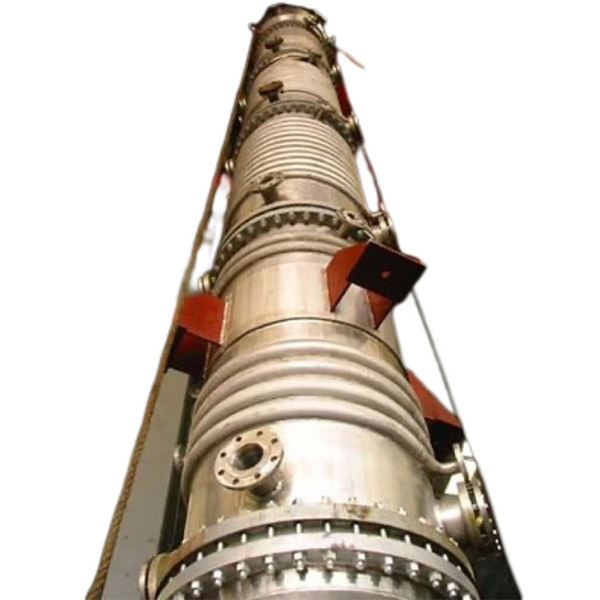

Контейнеры и башни

Контейнеры и башни -

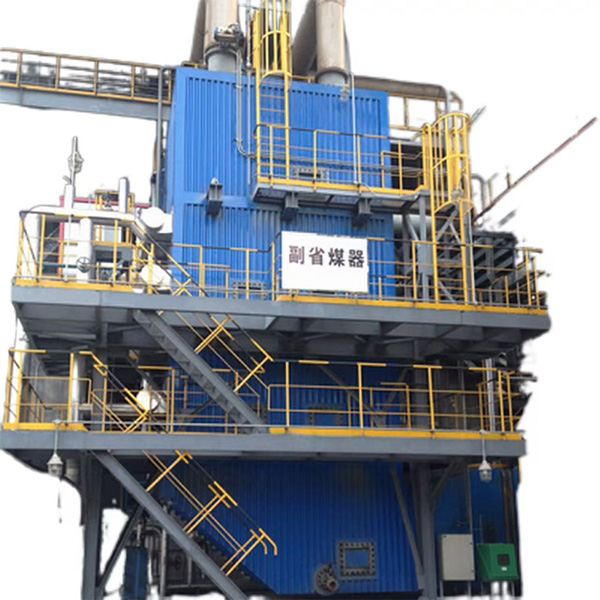

Экономайзер

Экономайзер -

Трубчатая нагревательная печь

Трубчатая нагревательная печь -

Чайник для плавления серы

Чайник для плавления серы -

Экстракционные колонны

Экстракционные колонны -

Подогреватель газа

Подогреватель газа -

Деаэратор Коллектор отработанного пара

Деаэратор Коллектор отработанного пара -

Перегреватель

Перегреватель -

Ребойлер

Ребойлер -

Спиральный пластинчатый теплообменник

Спиральный пластинчатый теплообменник -

Расширительный контейнер для сточных вод

Расширительный контейнер для сточных вод

Связанный поиск

Связанный поиск- Поставщики аммиачных реакторов

- Производители резервуаров для обезвоживания гудрона

- Поставщики типы абсорбционных башен

- Работа с сосудами высокого давления

- Типы резервуаров для хранения топлива в китае

- Крупнейшие покупатели оборудования для эксплуатации сосудов под давлением

- Поставщики угольных экскаваторов

- Сосуды под давлением 40 мпа в китае

- Ведущий китайский покупатель обогащения нефти

- Ведущий покупатель дешевых экономайзеров тепловых труб